Co dziś dłubałem w tico? (2018 i 2019)

-

W ostatnim czasie kontynuowałem konserwację tylnej części podwozia.

Fotorelacja z naprawy i konserwacjiSilnie skorodowane nakładki wzmacniające podwozie pod mocowanie tylnych pasów po wstępnym piaskowaniu.

Po wycięciu zjedzonej części nakładki i dalszym piaskowaniu pojawiła się spora dziura w blasze nadwozia za nakładką.

Wycięte okienko na wstawkę.

Wspawana wstawka.

Miejsce naprawy pomalowane a styk blach uszczelniony masą poliuretanową.

Montaż tarczy kotwicznej do tylnej belki. Przed przykręceniem tarczy na płytę montażową belki nałożyłem masę uszczelniającą poliuretnową w kształcie pierścienia aby woda z zewnątrz nie zalewała łożyska.

Dodatkowe uszczelnienie na obwodzie płyty montażowej belki.

Odnowione tylne zawieszenie

I odnowione podwozie pod kanapą

Auto otrzymało nowe oryginalne Daewoo Motor tylne amortyzatory (producent amortyzatorów Mando), ponadto odświeżone zostały sprężyny,

przetoczone i odmalowane bębny hamulcowe, wyregulowana linka i ustawiony układ samoregulacji szczęk. Auto jest już na chodzie, byłem nim na Mazurach i wszystko jest OK jeżeli chodzi o zawieszenie i układ hamulcowy.@ryszard bardzo dobra robota 🙂 zazdroszczę, gdybym miał warunki na takie rozległe prace to brał bym z Ciebie przykład ☺️

-

@ryszard bardzo dobra robota 🙂 zazdroszczę, gdybym miał warunki na takie rozległe prace to brał bym z Ciebie przykład ☺️

@pacior

Podstawa to dwa auta, które masz. No ale potrzebny jest także sprzęt jak spawarka bo nie wszystko da się załatać żywicą. -

W ostatnim czasie kontynuowałem konserwację tylnej części podwozia.

Fotorelacja z naprawy i konserwacjiSilnie skorodowane nakładki wzmacniające podwozie pod mocowanie tylnych pasów po wstępnym piaskowaniu.

Po wycięciu zjedzonej części nakładki i dalszym piaskowaniu pojawiła się spora dziura w blasze nadwozia za nakładką.

Wycięte okienko na wstawkę.

Wspawana wstawka.

Miejsce naprawy pomalowane a styk blach uszczelniony masą poliuretanową.

Montaż tarczy kotwicznej do tylnej belki. Przed przykręceniem tarczy na płytę montażową belki nałożyłem masę uszczelniającą poliuretnową w kształcie pierścienia aby woda z zewnątrz nie zalewała łożyska.

Dodatkowe uszczelnienie na obwodzie płyty montażowej belki.

Odnowione tylne zawieszenie

I odnowione podwozie pod kanapą

Auto otrzymało nowe oryginalne Daewoo Motor tylne amortyzatory (producent amortyzatorów Mando), ponadto odświeżone zostały sprężyny,

przetoczone i odmalowane bębny hamulcowe, wyregulowana linka i ustawiony układ samoregulacji szczęk. Auto jest już na chodzie, byłem nim na Mazurach i wszystko jest OK jeżeli chodzi o zawieszenie i układ hamulcowy.@ryszard napisał w Co dziś dłubałem w tico? (2018 i 2019):

Odnowione tylne zawieszenie

Już chciałem pytać, kiedy i za ile na handel idzie...

Auto jest już na chodzie

... a tu jednak nie. :-D

-

@pacior

Podstawa to dwa auta, które masz. No ale potrzebny jest także sprzęt jak spawarka bo nie wszystko da się załatać żywicą.@ryszard dokładnie, dwa auta to klucz. albo po prostu brak konieczności korzystania. super wyszło, choć jedyne co sam bym inaczej zrobił, to kolor zabezpieczenia podwozia. nie żebym nie lubił czerwonego czy coś :D może na jakimś szarym lepiej widać ewentualne ślady korozji za x lat? tak sobie gdybam bez doświadczeń w tej materii, zrobiłem dopiero poligon doświadczalny na podwoziu swojego tico, okaże się za jakiś tam czas, pewnie nie tak daleki bo u siebie nie robiłem tego od A do Z jak Ty :) robota wygląda świetnie, pogratulować się należy :)

-

@pacior

Podstawa to dwa auta, które masz. No ale potrzebny jest także sprzęt jak spawarka bo nie wszystko da się załatać żywicą.@ryszard napisał w Co dziś dłubałem w tico? (2018 i 2019):

@pacior

Podstawa to dwa auta, które masz.Już nie, zdaje się...

-

@ryszard dokładnie, dwa auta to klucz. albo po prostu brak konieczności korzystania. super wyszło, choć jedyne co sam bym inaczej zrobił, to kolor zabezpieczenia podwozia. nie żebym nie lubił czerwonego czy coś :D może na jakimś szarym lepiej widać ewentualne ślady korozji za x lat? tak sobie gdybam bez doświadczeń w tej materii, zrobiłem dopiero poligon doświadczalny na podwoziu swojego tico, okaże się za jakiś tam czas, pewnie nie tak daleki bo u siebie nie robiłem tego od A do Z jak Ty :) robota wygląda świetnie, pogratulować się należy :)

@barteu napisał w Co dziś dłubałem w tico? (2018 i 2019):

@ryszard dokładnie, dwa auta to klucz. albo po prostu brak konieczności korzystania.

Zgadza się. Wtedy można sobie pozwolić na przestoje i dokładną robotę.

jedyne co sam bym inaczej zrobił, to kolor zabezpieczenia podwozia. nie żebym nie lubił czerwonego czy coś :D może na jakimś szarym lepiej widać ewentualne ślady korozji za x lat? tak sobie gdybam bez doświadczeń w tej materii, zrobiłem dopiero poligon doświadczalny na podwoziu swojego tico,

Podobnie, jak ja.

Przy robotach na podwoziu zrezygnuję z koloru czarnego, białego czy czerwonego. Postawiłem na srebrny i jasnoszary, na którym szybko można zauważyć rdzę, a i wygląda nieźle (w końcu kolor stali).

Też eksperymentuję z różnymi środkami: czyszczenie z rdzy, ile się da, na to różne preparaty wiążące korozję, na to srebrna farba, a na koniec... taki pomysł: bezbarwny kauczukowy uszczelniacz dekarski (ważne: kauczukowy; nie wolno stosować silikonów, bo zawierają one kwas octowy, a co robi kwas z metalem, to wiadomo). Taki bezpieczny uszczelniacz powinien dobrze odciąć powietrze i wodę, jest elastyczny i zabezpieczy przed kamieniami. A że jest przezroczysty, to będzie można łatwiej zauważyć ewentualną korozję. W razie problemów powinien też dać się łatwo zdjąć, bo przylega do farby, nie do metalu. -

@barteu napisał w Co dziś dłubałem w tico? (2018 i 2019):

@ryszard dokładnie, dwa auta to klucz. albo po prostu brak konieczności korzystania.

Zgadza się. Wtedy można sobie pozwolić na przestoje i dokładną robotę.

jedyne co sam bym inaczej zrobił, to kolor zabezpieczenia podwozia. nie żebym nie lubił czerwonego czy coś :D może na jakimś szarym lepiej widać ewentualne ślady korozji za x lat? tak sobie gdybam bez doświadczeń w tej materii, zrobiłem dopiero poligon doświadczalny na podwoziu swojego tico,

Podobnie, jak ja.

Przy robotach na podwoziu zrezygnuję z koloru czarnego, białego czy czerwonego. Postawiłem na srebrny i jasnoszary, na którym szybko można zauważyć rdzę, a i wygląda nieźle (w końcu kolor stali).

Też eksperymentuję z różnymi środkami: czyszczenie z rdzy, ile się da, na to różne preparaty wiążące korozję, na to srebrna farba, a na koniec... taki pomysł: bezbarwny kauczukowy uszczelniacz dekarski (ważne: kauczukowy; nie wolno stosować silikonów, bo zawierają one kwas octowy, a co robi kwas z metalem, to wiadomo). Taki bezpieczny uszczelniacz powinien dobrze odciąć powietrze i wodę, jest elastyczny i zabezpieczy przed kamieniami. A że jest przezroczysty, to będzie można łatwiej zauważyć ewentualną korozję. W razie problemów powinien też dać się łatwo zdjąć, bo przylega do farby, nie do metalu.@leo

Jeżeli chodzi o kolor to malowałem podwozie farbą chlorokauczukową w kolorze czerwonym tlenkowym. W takim lub bardzo zbliżonym kolorze miałem pomalowane podwozie fabrycznie. Rdzę dobrze widać bo na rdzy na cienkiej powłoce malarskiej tworzą się pęcherze i zmienia ona kolor na szaro brązowy.

Natomiast to, że dajesz masę uszczelniającą przezroczystą to bardzo dobry pomysł bo pod grubą warstwą nietransparentnego uszczelniacza faktycznie nie widać korozji.

Co do zabezpieczenia stali przed korozją to nie ma dotychczas idealnego środka. Każdy podkład, farba nawierzchniowa stanowi jedynie zabezpieczenie czasowe, które musi być co kilka lat odnawiane.

Malowanie fabryczne jest niezłe ale nie wieczne. Musiałaby być robiona karoseria ze stali nierdzewnej aby był spokój z korozją. Najgorsza jest korozja podpowłokowa, która już jest i szerzy się a jej z wierzchu długo nie widać. -

W ostatnim czasie kontynuowałem konserwację tylnej części podwozia.

Fotorelacja z naprawy i konserwacjiSilnie skorodowane nakładki wzmacniające podwozie pod mocowanie tylnych pasów po wstępnym piaskowaniu.

Po wycięciu zjedzonej części nakładki i dalszym piaskowaniu pojawiła się spora dziura w blasze nadwozia za nakładką.

Wycięte okienko na wstawkę.

Wspawana wstawka.

Miejsce naprawy pomalowane a styk blach uszczelniony masą poliuretanową.

Montaż tarczy kotwicznej do tylnej belki. Przed przykręceniem tarczy na płytę montażową belki nałożyłem masę uszczelniającą poliuretnową w kształcie pierścienia aby woda z zewnątrz nie zalewała łożyska.

Dodatkowe uszczelnienie na obwodzie płyty montażowej belki.

Odnowione tylne zawieszenie

I odnowione podwozie pod kanapą

Auto otrzymało nowe oryginalne Daewoo Motor tylne amortyzatory (producent amortyzatorów Mando), ponadto odświeżone zostały sprężyny,

przetoczone i odmalowane bębny hamulcowe, wyregulowana linka i ustawiony układ samoregulacji szczęk. Auto jest już na chodzie, byłem nim na Mazurach i wszystko jest OK jeżeli chodzi o zawieszenie i układ hamulcowy.Wow jak nowe. Farba chlorokauczukowa lepsza od epoksydowej dwuskładnikowej?

-

@spinerr

Trudno powiedzieć mi, która z tych farb nawierzchniowych jest lepsza. W pewnym stopniu zależy od zastosowania. Na sprężyny jako elementy odkształcalne na pewno wybrałbym farbę chlorokauczukową bo jest dużo bardziej elastyczna.

Nie robiłem testów porównawczych tych farb nawierzchniowych i nie spotkałem się z takim testem.

Natomiast sam podkład epoksydowy Novol Protect 360 bez nałożonej farby nawierzchniowej nie jest wytrzymały. Po 10 miesiącach od nałożenia pędzlem na wypiaskowany rant błotnika (bez porycia podkładu farbą nawierzchniową) pojawiły się pęknięcia a w ślad za pęknięciami podkładu korozja.

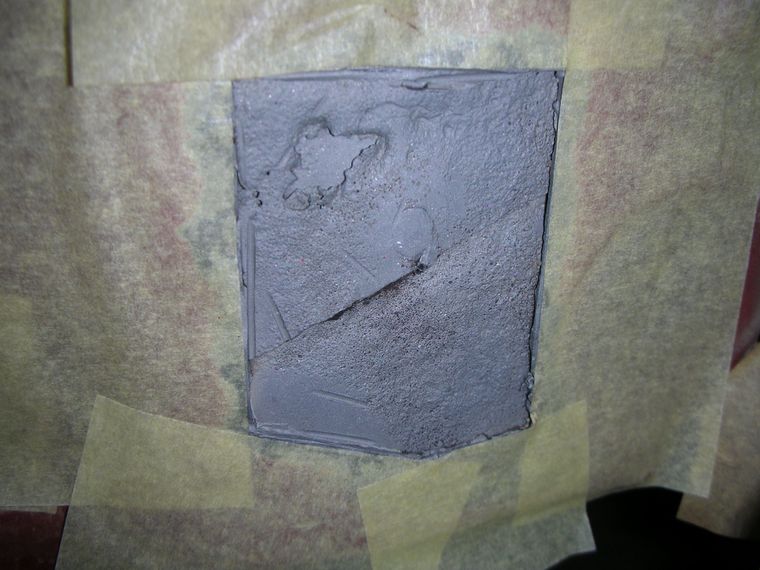

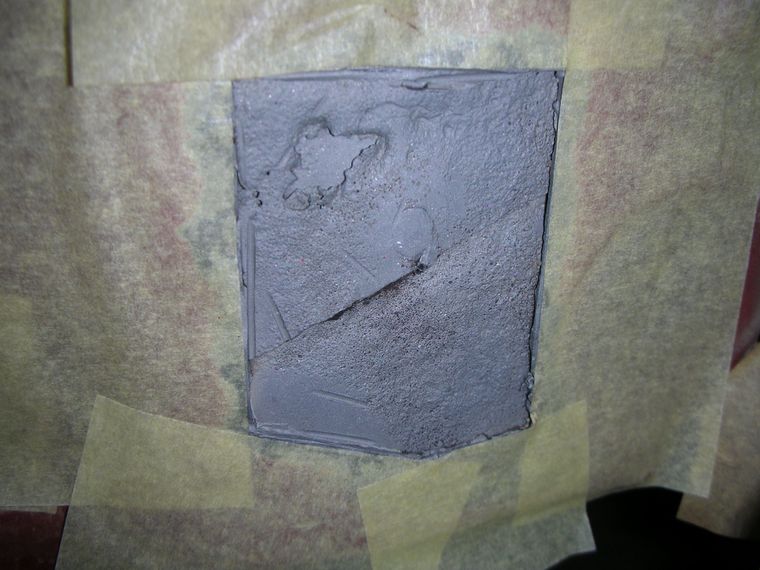

W tym samym czasie nałożyłem ten podkład na reparaturce progu. Dziś tak wygląda.

Na pewno blacha była dobrze przygotowana do malowania - została oczyszczona i odtłuszczona. Pomalowałem reparaturkę jeden raz pędzlem więc powłoka jest stosunkowo cienka i miejscami może być cieńsza od pociągnięć pędzla. Na pewno podkłady epoksydowe nie mogą być długo użytkowane bez pokrycia ich farbą nawierzchniową.

-

Przyszedł czas na konserwację lewej strony przodu auta - nadkola, okulara i podłużnicy. Fotorelacja z naprawy.

Ogólnie stan blacharki w tym miejscu nie jest najgorszy.

.

.Najgorszy jest stan blach u zbiegu nadkola okulara i podłużnicy. Po usunięciu purchli farby ukazały się dziury. Ze względu na to że dziury są w elementach nośnych zawieszenia silnika i skrzyni biegów zdecydowałem się wyciąć blachę i wstawić wstawki z blachy grubości 1 mm.

Wycięty "wrzód" w nadkolu w miejscu mocowania poduszki bocznego zawieszenia skrzyni biegów. Powierzchnia blachy podłużnicy wypiaskowana.

Nałożona powłoka cynku w spreju na wypiaskowaną powierzchnię pod wstawką.

Wspawana wstawka.

Wstawka po oszlifowaniu.

Miejsce naprawy zagruntowane gruntem reaktywnym.

Po wycięciu obok drugiego okienka w nadkolu odkryłem w podłużnicy złoże rudy żelaza. 21 lat tu nikt nie zaglądał.

Okienko w nadkolu. Widoczna podłużnica i wzmocnienie do mocowania belki chłodnicy.

Przed wspawaniem wstawki wnętrze podłużnicy wypiaskowałem i pomalowałem gruntem reaktywnym pędzlem na ile się dało. Po zaspawaniu okienka przewiduję natryśnięcie do podłużnicy preparatu olejowego Rust Stop aby zabezpieczył element przed korozją szczególnie skorodowane powierzchnie, których nie udało się oczyścić z rdzy i pomalować ze względu na brak dostępu.

Stan okulara przed naprawą.

Wycięte okienko w okularze.

Poważnym problemem jest zabezpieczenie antykorozyjne blachy do której otworowo będzie spawana wstawka. Zwykłe podkłady (reaktywny, epoksydowy) w wysokiej temperaturze spawania się wypalają. Są specjalne środki tzw podkłady spawalnicze, które nie powinny podlegać degradacji takie jak pasta Forch L208, spray Forch L 233. Przeprowadzone przez użytkowników testy nie są zgodne. W tym teście pasta Forch L203 wypadła pozytywnie:

https://www.youtube.com/watch?v=Gdk1HSrXahI

W innym środek okazał się nieprzydatny bo pasta się wypalała:

https://www.youtube.com/watch?v=9E5T6YnQjnI

Z kolei w teście odporności na korozję okazało się, że zarówno pasta jak i sprej nie zabezpieczają złącza blach przed korozją

https://www.youtube.com/watch?v=AtpexvuvyFg

Wobec niejednoznacznych wyników testów nie zakupiłem tych środków.

Zastosowałem podkład pod spawane elementy z cynku z spreju. Wiem, że cynk odparuje ze strefy spawania ale myślę że lepsze to niż nic.@gooral

Czy twój szfagier - blacharz stosuje jakiś podkład spawalniczy i jaki? -

Przyszedł czas na konserwację lewej strony przodu auta - nadkola, okulara i podłużnicy. Fotorelacja z naprawy.

Ogólnie stan blacharki w tym miejscu nie jest najgorszy.

.

.Najgorszy jest stan blach u zbiegu nadkola okulara i podłużnicy. Po usunięciu purchli farby ukazały się dziury. Ze względu na to że dziury są w elementach nośnych zawieszenia silnika i skrzyni biegów zdecydowałem się wyciąć blachę i wstawić wstawki z blachy grubości 1 mm.

Wycięty "wrzód" w nadkolu w miejscu mocowania poduszki bocznego zawieszenia skrzyni biegów. Powierzchnia blachy podłużnicy wypiaskowana.

Nałożona powłoka cynku w spreju na wypiaskowaną powierzchnię pod wstawką.

Wspawana wstawka.

Wstawka po oszlifowaniu.

Miejsce naprawy zagruntowane gruntem reaktywnym.

Po wycięciu obok drugiego okienka w nadkolu odkryłem w podłużnicy złoże rudy żelaza. 21 lat tu nikt nie zaglądał.

Okienko w nadkolu. Widoczna podłużnica i wzmocnienie do mocowania belki chłodnicy.

Przed wspawaniem wstawki wnętrze podłużnicy wypiaskowałem i pomalowałem gruntem reaktywnym pędzlem na ile się dało. Po zaspawaniu okienka przewiduję natryśnięcie do podłużnicy preparatu olejowego Rust Stop aby zabezpieczył element przed korozją szczególnie skorodowane powierzchnie, których nie udało się oczyścić z rdzy i pomalować ze względu na brak dostępu.

Stan okulara przed naprawą.

Wycięte okienko w okularze.

Poważnym problemem jest zabezpieczenie antykorozyjne blachy do której otworowo będzie spawana wstawka. Zwykłe podkłady (reaktywny, epoksydowy) w wysokiej temperaturze spawania się wypalają. Są specjalne środki tzw podkłady spawalnicze, które nie powinny podlegać degradacji takie jak pasta Forch L208, spray Forch L 233. Przeprowadzone przez użytkowników testy nie są zgodne. W tym teście pasta Forch L203 wypadła pozytywnie:

https://www.youtube.com/watch?v=Gdk1HSrXahI

W innym środek okazał się nieprzydatny bo pasta się wypalała:

https://www.youtube.com/watch?v=9E5T6YnQjnI

Z kolei w teście odporności na korozję okazało się, że zarówno pasta jak i sprej nie zabezpieczają złącza blach przed korozją

https://www.youtube.com/watch?v=AtpexvuvyFg

Wobec niejednoznacznych wyników testów nie zakupiłem tych środków.

Zastosowałem podkład pod spawane elementy z cynku z spreju. Wiem, że cynk odparuje ze strefy spawania ale myślę że lepsze to niż nic.@gooral

Czy twój szfagier - blacharz stosuje jakiś podkład spawalniczy i jaki?@ryszard napisał w Co dziś dłubałem w tico? (2018 i 2019):

@gooral

Czy twój szfagier - blacharz stosuje jakiś podkład spawalniczy i jaki?On jest lakiernikiem więc nie pomogę w tym temacie niestety. Prostują/spawają/przygotowują do malowania znajomi blacharze. Jednakże jak robiliśmy moje Volvo jeden przyjechał do niego i nie kojarzę żeby wtedy czegoś używał wstawiając mi progi czy "łatając" drzwi.

-

@Gooral

No szkoda. Szukam sprawdzonego środka / metody zabezpieczenia blach spawanych na zakładkę otworowo. Może ktoś się jeszcze odezwie. Dzięki.PS

Gdzie tylko możliwe unikam połączeń na zakładkę i spawam blachy doczołowo. Najczęściej korozja występuje właśnie na styku blach zgrzewanych (połączenia wykonane fabrycznie) lub spawanych na zakładkę (połączenia wykonywane w warunkach warsztatowych). Jest to tzw korozja szczelinowa.

W przypadku fabrycznych połączeń zgrzewanych wystarczyłoby uszczelnić na obwodzie krawędź sykającej się blachy, czego w dużej części połączeń w Tico fabrycznie nie robiono.

Bardzo dobrze to wdać na przykładzie osłony skrzyni biegów.

Z fabryki mamy zgrzane i nieuszczelnione blachy osłony. Na marginesie na zdjęciu na nowej osłonie widać w szczelinie rdzę: albo pojawiła się w czasie magazynowania albo były nie oczyszczone dobrze przez fabrykę z rdzy blachy.

A po kilku latach eksploatacji w aucie może wyglądać tak:

Ja pouszczelniałem złącza blach masą poliuretanową gdy samochód miał 8 lat, ale niestety w wielu miejscach tam gdzie wdała się już korozja było już za późno jak np tu:

W przypadku spawania otworowego blach na zakładkę bez jakiegoś dobrego antykorozyjnego podkładu spawalniczego to będzie dużo jeszcze gorzej niż w przypadku zgrzewania bo styk blach w wyższej temperaturze jaka jest przy spawaniu bardziej się utleni i na dzień dobry mamy ognisko korozji. Potrzebny jest dobry podkład spawalniczy a jeżeli takiego niema to nie przychodzi mi nic lepszego do głowy jak spryskać szczeliny zespawanych blach preparatem antykorozyjnym olejowym a potem (po wytarciu krawędzi blachy z nadmiaru oleju) uszczelnić je masą poliuretanową aby olej nie był wypłukiwany ze szczelin przez wodę. Może być tylko problem z dobrym połączeniem masy uszczelniającej z blachą z powodu resztek oleju na krawędzi blachy, mimo przetarcia i odtłuszczenia.

-

Dziś zatrzymałem się "silverem" po drodze (było rano i zero ruchu, na szczęście) i dłubnąłem dwie fotki:

Ze wspominek: tico przejechało pierwsze 100.000 km w ciągu 6 lat. Po następnych 6 latach miało 165.000 km, wtedy pojawił się drugi samochód, potem jeszcze motocykl... tak więc druga setka dopiero po kolejnych 9 latach.

Przy 98.000 km doszła instalacja gazowa, tak więc 102 kkm zrobione na LPG. Żadnych wymian (oprócz obowiązkowej zmiany zbiornika po 10 latach); parownik Lovato wciąż ten sam, ciągle bez regeneracji i działa świetnie.

Tico w swoim życiu zaliczyło trzy awarie: pierwsza się nie liczy właściwie (na gwarancji, po 40 kkm w ASO wymieniony płyn chłodniczy i mechanik nie dokręcił opaski na wężu - na drugi dzień powrót do ASO lawetą po utracie płynu); "prawdziwe" awarie były dwie w ostatnim czasie (3 lata temu padł moduł zapłonowy - ale dawał długo wcześniej znać, że coś się z nim dzieje; 2 miesiące temu ciekł cylinderek hamulcowy) - jednak wszystko pod garażem, czyli bez kłopotów.

Silnik wciąż na pełnym syntetyku, w znakomitej kondycji. :-)

I jak go nie lubić? :-) Oby tak dalej. :-) -

Dziś zatrzymałem się "silverem" po drodze (było rano i zero ruchu, na szczęście) i dłubnąłem dwie fotki:

Ze wspominek: tico przejechało pierwsze 100.000 km w ciągu 6 lat. Po następnych 6 latach miało 165.000 km, wtedy pojawił się drugi samochód, potem jeszcze motocykl... tak więc druga setka dopiero po kolejnych 9 latach.

Przy 98.000 km doszła instalacja gazowa, tak więc 102 kkm zrobione na LPG. Żadnych wymian (oprócz obowiązkowej zmiany zbiornika po 10 latach); parownik Lovato wciąż ten sam, ciągle bez regeneracji i działa świetnie.

Tico w swoim życiu zaliczyło trzy awarie: pierwsza się nie liczy właściwie (na gwarancji, po 40 kkm w ASO wymieniony płyn chłodniczy i mechanik nie dokręcił opaski na wężu - na drugi dzień powrót do ASO lawetą po utracie płynu); "prawdziwe" awarie były dwie w ostatnim czasie (3 lata temu padł moduł zapłonowy - ale dawał długo wcześniej znać, że coś się z nim dzieje; 2 miesiące temu ciekł cylinderek hamulcowy) - jednak wszystko pod garażem, czyli bez kłopotów.

Silnik wciąż na pełnym syntetyku, w znakomitej kondycji. :-)

I jak go nie lubić? :-) Oby tak dalej. :-)@leo gratulacje.

-

Zakończyłem remont blacharski i konserwację lewego przedniego nadkola wraz z okularem i podłużnicą. Trochę fotek z naprawy.

Wspawane wstawki.

Dziura w nadkolu na połączeniu z podłużnicą w okolicy mocowania wężyka hamulcowego.

Wypiaskowany po spawaniu okular

Wypiaskowane nadkole przy wahaczu

Naprawiany okular: pospawany, dodatkowo poleczony żywicą i pomalowany farbą podkładową.

Widok okulara po naprawie i po pomalowaniu.

Wygląd nadkola po naprawie i po pomalowaniu.

Przednie reflektory przykręcone nakrętkami kołpakowymi ze stali nierdzewnej. Daje to pełną ochronę przed korozją stalowego gwintu lampy i gwarancję odkręcenia jej w przyszłości bez uszkodzenia/wyrwania gwintu z plastikowej obudowy.

Zabezpieczenie mocowania belki przedniego zderzaka.

Aby ograniczyć korozję na styku belki przedniego zderzaka z nadwoziem obie powierzchnie zostały przesmarowane smarem do łożysk. Także długie gwinty mocujące belkę, które od strony nadkola są bardzo narażone na korozję przesmarowałem smarem.

Belka przykręcona do nadwozia nakrętkami kołnierzowymi ze stali nierdzewnej.

Na długie gwinty zderzaka posmarowane smarem do łożysk nałożyłem koszulki z wężyka paliwowego zabezpieczające smar przed wypłukaniem.

Ten sposób zabezpieczenia gwintów zastosowałem pierwszy raz 14 lat temu po tym jak miałem problem z odkręceniem belki w świeżo zakupionym używanym aucie. Odtąd nakrętki belki odkręcam bez trudu.

Uszczelnione masą poliuretanową połączenia blach pod kołnierzem nadwozia do mocowania kolumny. Trzeci widoczny mały otwór to otwór odpływowy jaki wykonałem aby woda nie zalegała na tej części nadwozia.

Kolumna przed konserwacją

Demontaż kolumny.

Łożysko ślizgowe kolumny.

Wypiaskowany w komorze do piaskowania amortyzator.

Kolumna po konserwacji.

Finał pracy przy lewym przednim nadkolu, okularze i podłużnicy.

-

Zakończyłem remont blacharski i konserwację lewego przedniego nadkola wraz z okularem i podłużnicą. Trochę fotek z naprawy.

Wspawane wstawki.

Dziura w nadkolu na połączeniu z podłużnicą w okolicy mocowania wężyka hamulcowego.

Wypiaskowany po spawaniu okular

Wypiaskowane nadkole przy wahaczu

Naprawiany okular: pospawany, dodatkowo poleczony żywicą i pomalowany farbą podkładową.

Widok okulara po naprawie i po pomalowaniu.

Wygląd nadkola po naprawie i po pomalowaniu.

Przednie reflektory przykręcone nakrętkami kołpakowymi ze stali nierdzewnej. Daje to pełną ochronę przed korozją stalowego gwintu lampy i gwarancję odkręcenia jej w przyszłości bez uszkodzenia/wyrwania gwintu z plastikowej obudowy.

Zabezpieczenie mocowania belki przedniego zderzaka.

Aby ograniczyć korozję na styku belki przedniego zderzaka z nadwoziem obie powierzchnie zostały przesmarowane smarem do łożysk. Także długie gwinty mocujące belkę, które od strony nadkola są bardzo narażone na korozję przesmarowałem smarem.

Belka przykręcona do nadwozia nakrętkami kołnierzowymi ze stali nierdzewnej.

Na długie gwinty zderzaka posmarowane smarem do łożysk nałożyłem koszulki z wężyka paliwowego zabezpieczające smar przed wypłukaniem.

Ten sposób zabezpieczenia gwintów zastosowałem pierwszy raz 14 lat temu po tym jak miałem problem z odkręceniem belki w świeżo zakupionym używanym aucie. Odtąd nakrętki belki odkręcam bez trudu.

Uszczelnione masą poliuretanową połączenia blach pod kołnierzem nadwozia do mocowania kolumny. Trzeci widoczny mały otwór to otwór odpływowy jaki wykonałem aby woda nie zalegała na tej części nadwozia.

Kolumna przed konserwacją

Demontaż kolumny.

Łożysko ślizgowe kolumny.

Wypiaskowany w komorze do piaskowania amortyzator.

Kolumna po konserwacji.

Finał pracy przy lewym przednim nadkolu, okularze i podłużnicy.

@ryszard piękna robota 😍

-

@pacior

Dzięki. Trochę się namęczyłem, ale warto było. -

Dzisiaj byłem na przeglądzie Tico i okazało się że tylne prawe koło nie hamuje.

Na 99% zapiekł się cylinderek. Mam w planach wymienić profilaktycznie dwa za jednym razem i zakonserwować tarcze kotwiczne od wewnątrz.

Cylinderki LPR bo takie miałem wytrzymały 8 lat i 90.000 kmMacie jakieś sprawdzone firmy? Dużo jest Delphi....jak nie znajdę nic sensownego to znowu wezmę LPR

-

Dzisiaj byłem na przeglądzie Tico i okazało się że tylne prawe koło nie hamuje.

Na 99% zapiekł się cylinderek. Mam w planach wymienić profilaktycznie dwa za jednym razem i zakonserwować tarcze kotwiczne od wewnątrz.

Cylinderki LPR bo takie miałem wytrzymały 8 lat i 90.000 kmMacie jakieś sprawdzone firmy? Dużo jest Delphi....jak nie znajdę nic sensownego to znowu wezmę LPR

@tom83ek napisał w Co dziś dłubałem w tico? (2018 i 2019):

Macie jakieś sprawdzone firmy? Dużo jest Delphi....jak nie znajdę nic sensownego to znowu wezmę LPR

Ja też miałem LPR i wytrzymał podobnie, jak u Ciebie.

Ja zaś następnym razem spróbuję TRW. Widziałem gdzieś w sprzedaży (chyba na Alle), są nieco droższe, ale firma dobra. -

Dzisiaj byłem na przeglądzie Tico i okazało się że tylne prawe koło nie hamuje.

Na 99% zapiekł się cylinderek. Mam w planach wymienić profilaktycznie dwa za jednym razem i zakonserwować tarcze kotwiczne od wewnątrz.

Cylinderki LPR bo takie miałem wytrzymały 8 lat i 90.000 kmMacie jakieś sprawdzone firmy? Dużo jest Delphi....jak nie znajdę nic sensownego to znowu wezmę LPR

@tom83ek TRW, Delphi, Ferodo. Powinny się sprawdzić