Własna płytka PCB by Pacior

-

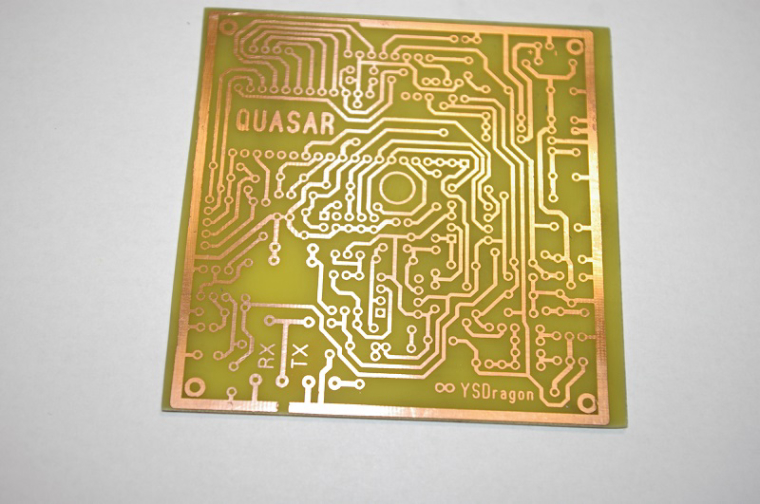

Przy okazji robienia kolejnego układu pofociłem co nieco więc będzie mały manual.

Potrzebujemy:

- wydruk układu ścieżek wykonany drukarką laserową na papierze kredowym

- papier wodny o gradacji 600-800

- żelazko

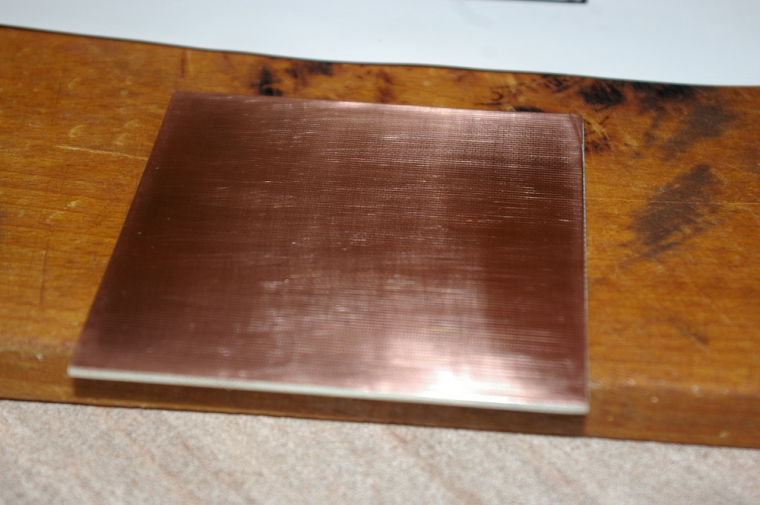

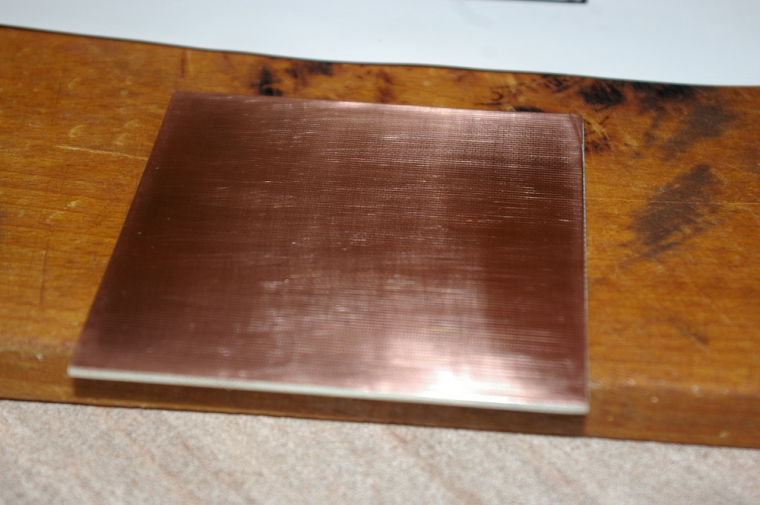

- laminat miedzi

- opcjonalnie marker olejny do poprawienia ścieżek

-

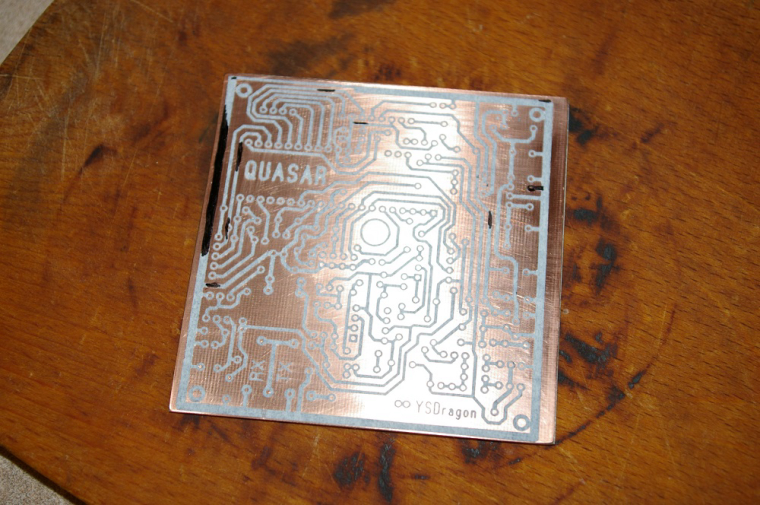

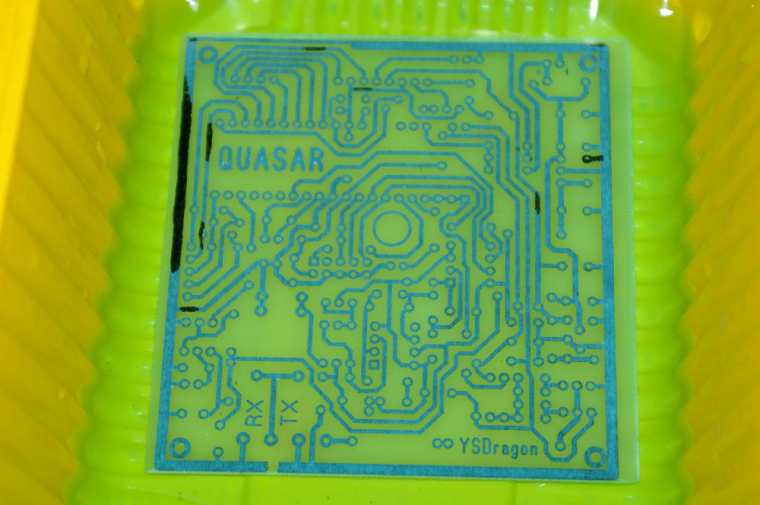

Z dociętym wcześniej laminatem i papierem ściernym udaję się pod kran w celu przeszlifowania, w ostatnim etapie szlifuję z dodatkiem płynu do naczyń. Od tego momentu nie dotykam już płytki, wycieram ją i łapię jedynie za krawędzie.

-

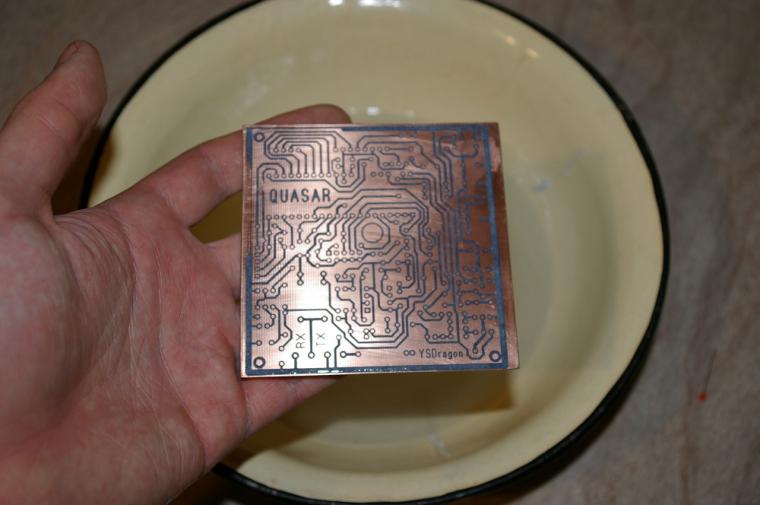

Układam laminat na wydruku i zabezpieczam by uniknąć przesunięć w czasie prasowania.

-

Żelazko ustawiam w połowie między 2 a 3 kropką (zalecana temperatura 160 stopni).

Obracamy naszą płytkę tak aby prasować zadrukowaną część (czyli odwracamy ją względem poprzedniego zdjęcia).

Prasujemy równomiernie około 5-8 minut aby toner z kartki przykleił się do miedzi. Nie należy zbyt mocno dociskać żelazka.

Prasujemy przez ręcznik papierowy lub podobny materiał.

-

Jeżeli uznaliśmy że nasz wydruk idealnie przylega do powierzchni miedzi możemy zakończyć prasowanie.

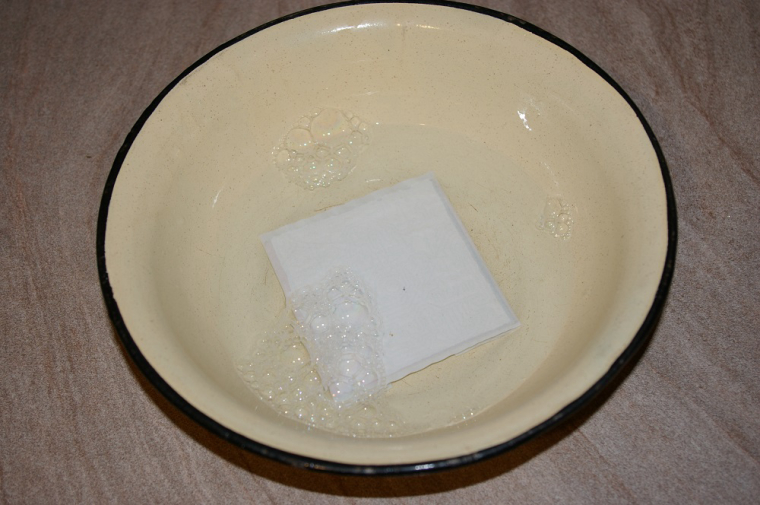

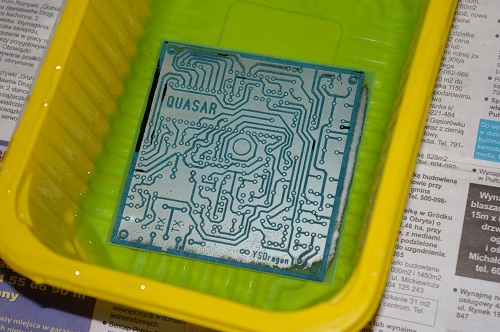

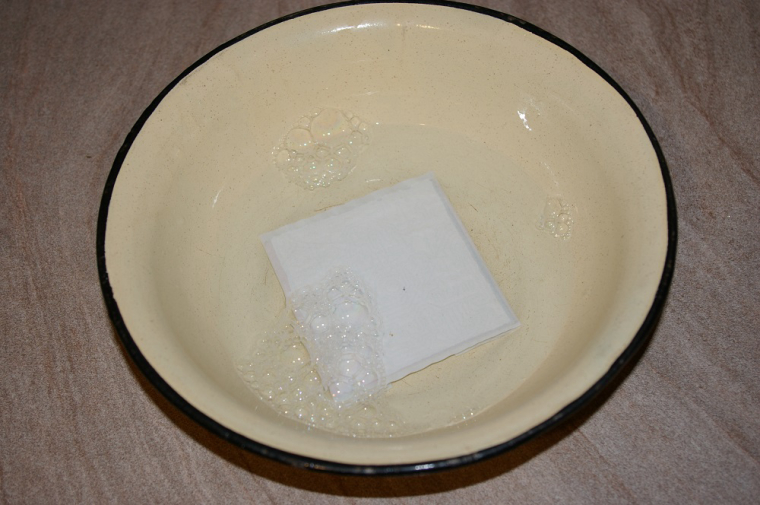

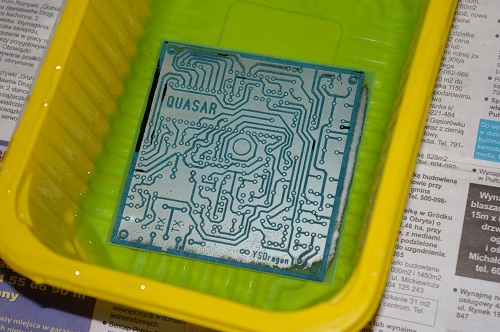

Odstawiamy płytkę by ją przestudzić a następnie płytka ląduje w wodzie (można dodać nieco detergentu).

-

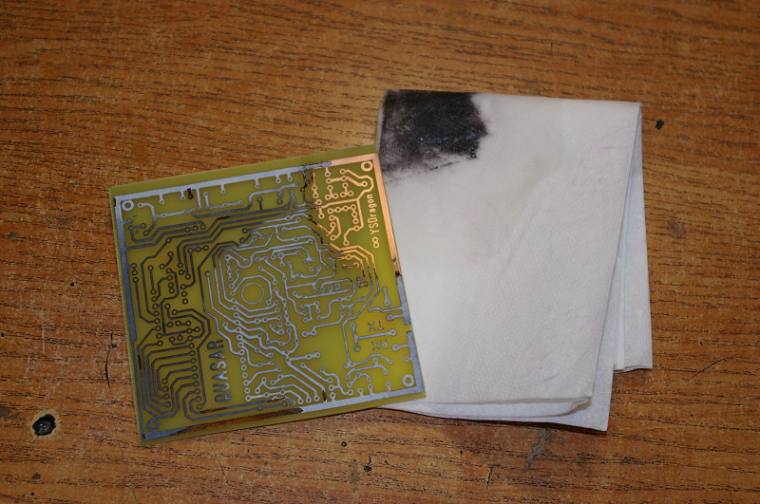

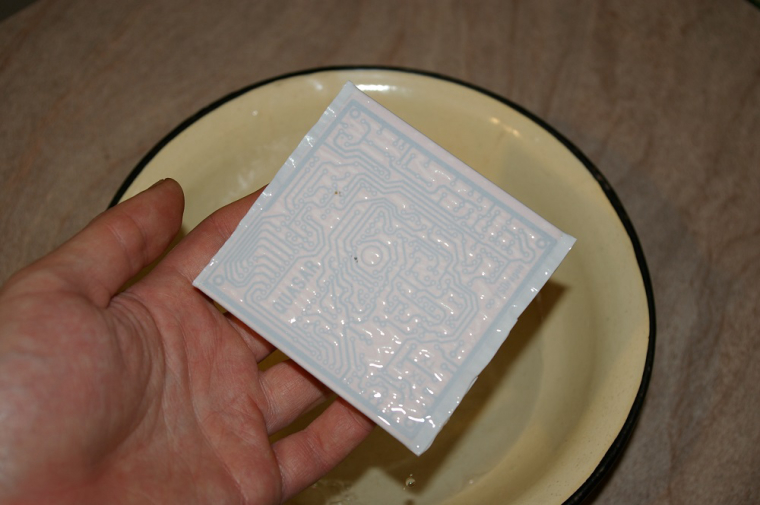

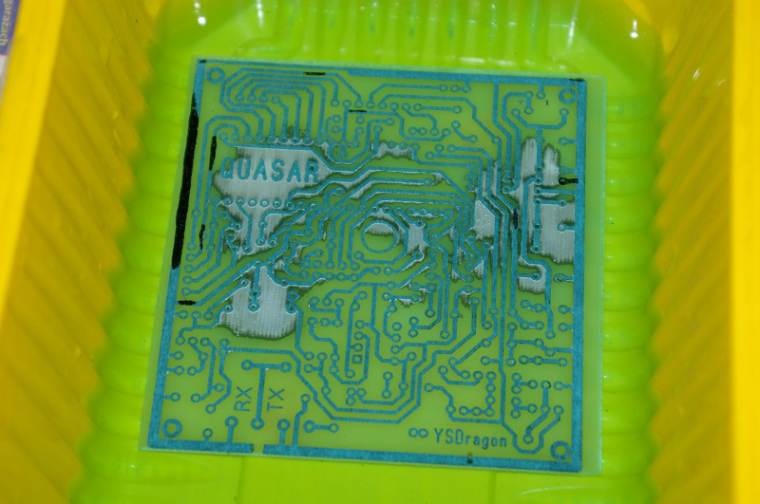

Płytkę moczymy około 30 minut i zrywamy papier

-

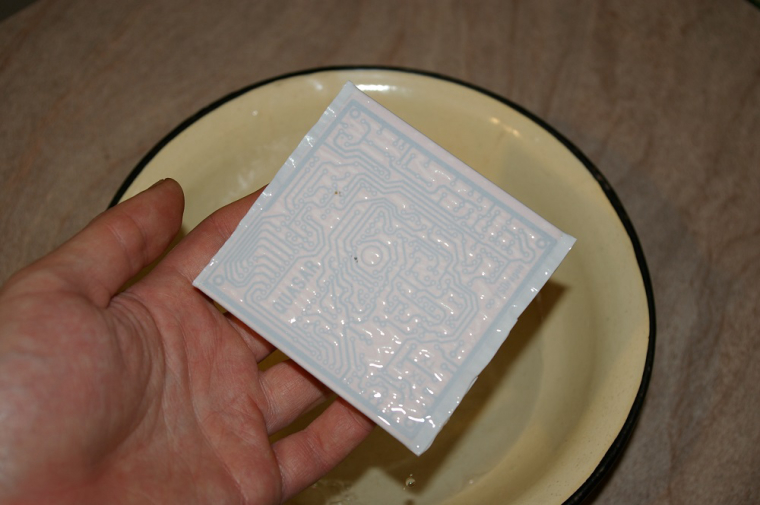

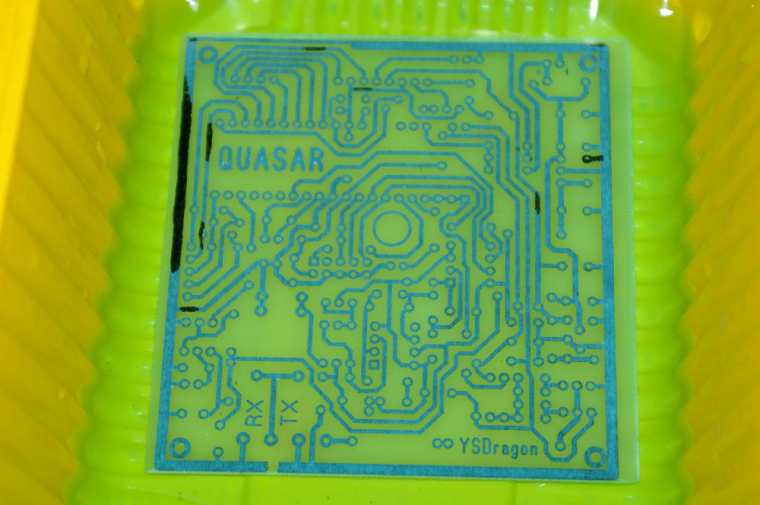

Staramy się dokładnie usunąć papier, zwracamy uwagę na miejsca wiercenia otworów i przestrzenie między ścieżkami.

-

Mamy teraz 3 warianty:

- Płytka wyszła idealnie i lecimy dalej

- Niewielkie uszkodzenia ścieżek - domalowujemy je markerem

- Katastrofa - używamy nitro, acetonu, itd w celu starcia tonera - zaczynamy od początku.

Przyczyną może być źle dobrana temperatura lub zbyt krótki czas prasowania.

W moim wypadku wystarczyło zamalować kilka ubytków tonera

-

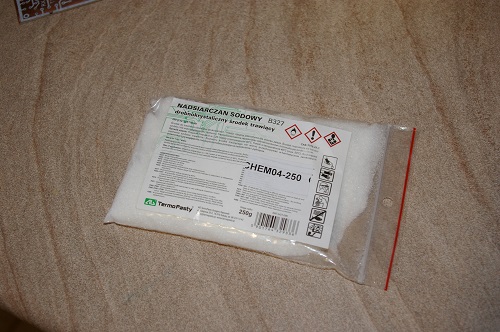

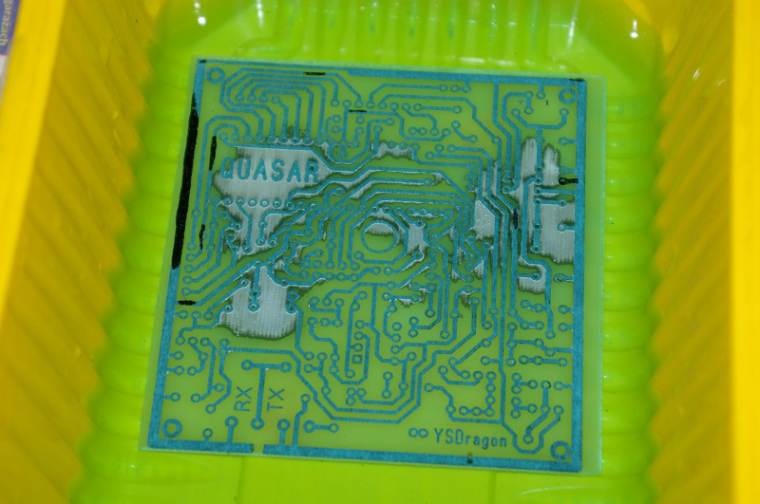

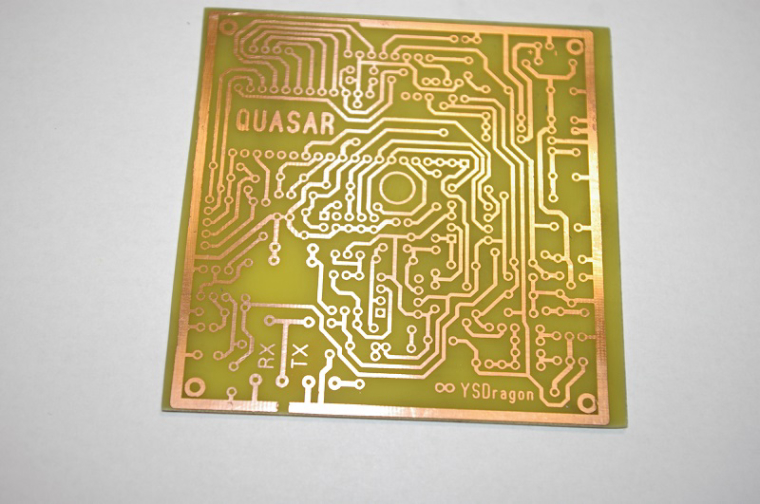

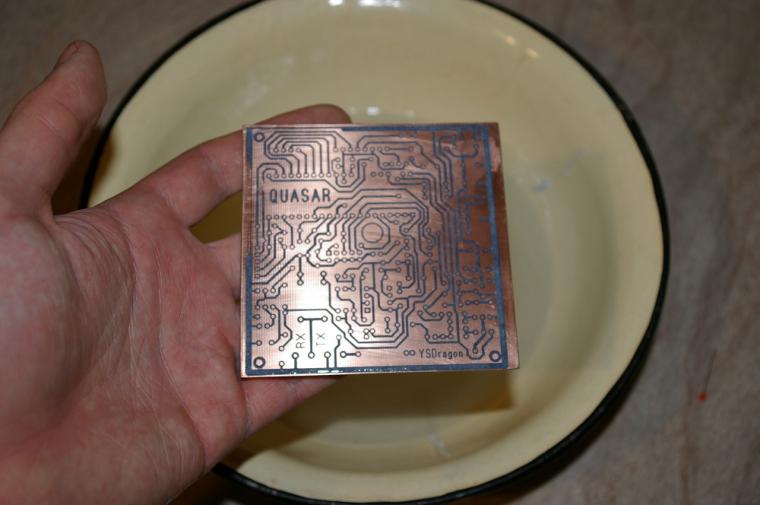

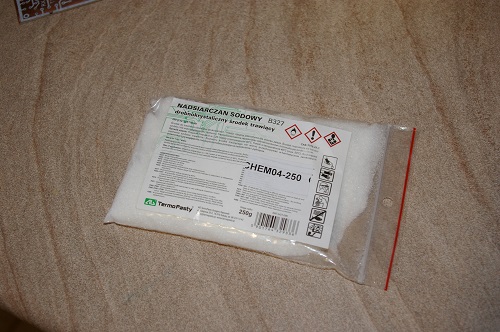

Teraz chwila grozy. Przygotowaną płytkę trawimy w kwasie więc należy zachować szczególną ostrożność.

Środek trawiący o nazwie B327 przygotowujemy zgodnie z instrukcją, ja wykorzystałem 50 gram + 250ml ciepłej wody.

U mnie trawienie trwało 40 minut (zależy od temperatury). Co jakiś czas mieszamy, bujamy co przyspiesza trawienie.

Uwagi: Nie trawić w metalowych pojemnikach (bo je zeżre), nie wdychać oparów i używać rękawiczek.

-

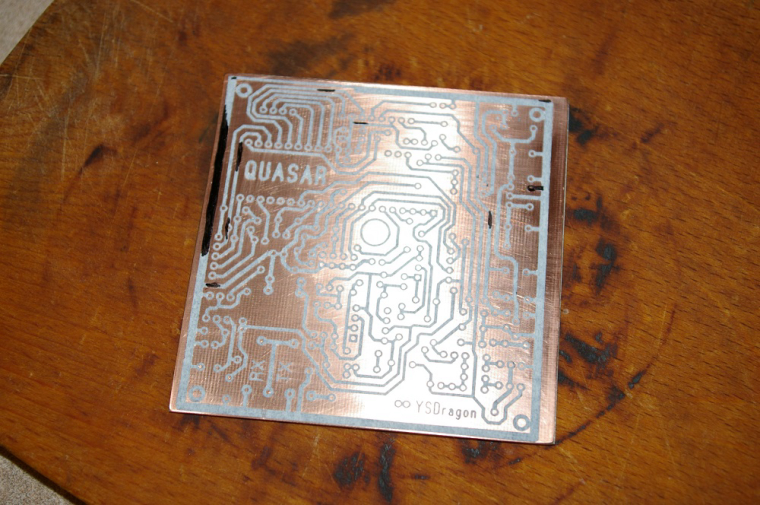

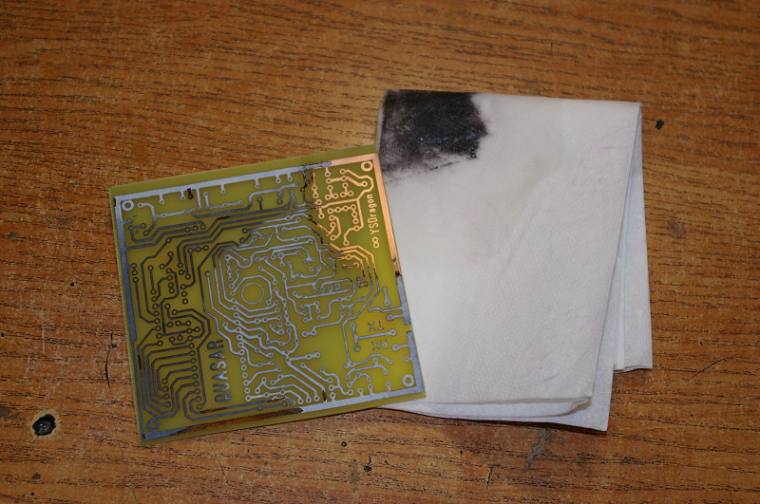

Wytrawioną płytkę wyjmujemy (w rękawiczkach) i płuczemy wodą pod kranem w celu usunięcia resztek kwasu.

Przygotowujemy ręcznik papierowy, rozpuszczalnik nitro i kalafonię. Kalafonię rozpuszczamy w nitro.

Następnie ścieramy nitrem toner z naszej płytki.

-

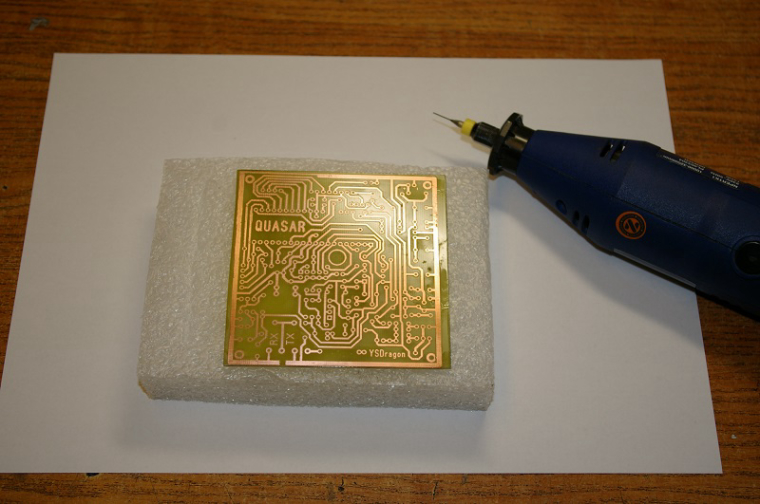

W następnej kolejności zabezpieczam ścieżki nanosząc pędzelkiem rozpuszczoną wcześniej kalafonią,

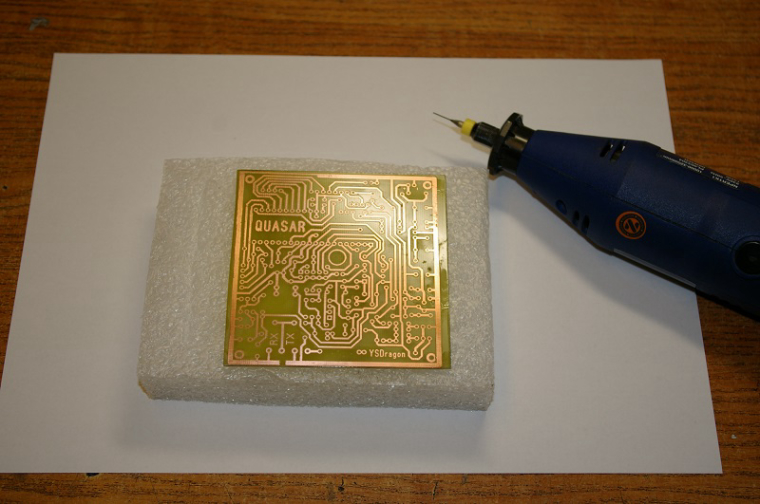

po wyschnięciu wiercę otwory - w tym wypadku wiertło 0,7mm.

No i to tyle :) Później pochwalę się polutowaną i uruchomioną płytką.

-

Bardzo piękna robota! Na szóstkę! Pochwalam mocno. :-)

Nie wiedziałem, że można zastosować wydruk z drukarki laserowej, nanosząc żelazkiem ścieżki na płytkę. To stwarza ogromne możliwości. Takie prace dotychczas wykonywałem wyłącznie za pomocą markera wodoodpornego, co mocno zawęża pole do popisu (szczególnie dziś, w dobie miniaturyzacji półprzewodników).

Jak sądzisz, czy tą metodą da radę zrobić płytkę, ale używając nie wydruku z drukarki laserowej, lecz kopii z kserokopiarki proszkowej? -

Bardzo piękna robota! Na szóstkę! Pochwalam mocno. :-)

Nie wiedziałem, że można zastosować wydruk z drukarki laserowej, nanosząc żelazkiem ścieżki na płytkę. To stwarza ogromne możliwości. Takie prace dotychczas wykonywałem wyłącznie za pomocą markera wodoodpornego, co mocno zawęża pole do popisu (szczególnie dziś, w dobie miniaturyzacji półprzewodników).

Jak sądzisz, czy tą metodą da radę zrobić płytkę, ale używając nie wydruku z drukarki laserowej, lecz kopii z kserokopiarki proszkowej?@leo powiedział w Własna płytka PCB by Pacior:

Jak sądzisz, czy tą metodą da radę zrobić płytkę, ale używając nie wydruku z drukarki laserowej, lecz kopii z kserokopiarki proszkowej?

Powinno się udać i na kopiarce, chodzi właśnie o to by ten proszek przenieść pod wpływem temperatury z papieru na miedź.

Udawało mi się w ten sposób wykonać już płytkę dwustronną a także z elementami w technologi SMD.ps. dziękuję za pochwałę :)

-

Dobry manual. Drobne uwagi:

- Do wprasowywania zamiast żelazka można użyć przerobionego (usunięcie ogranicznika temperatury) laminatora. Wałki równomiernie dociskają płytkę.

- Resztki papieru kredowego przed trawieniem można usunąć wodą z octem.

-

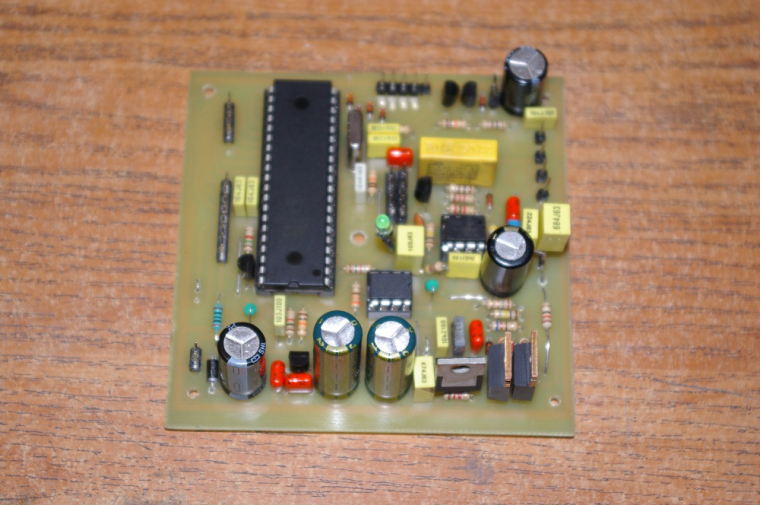

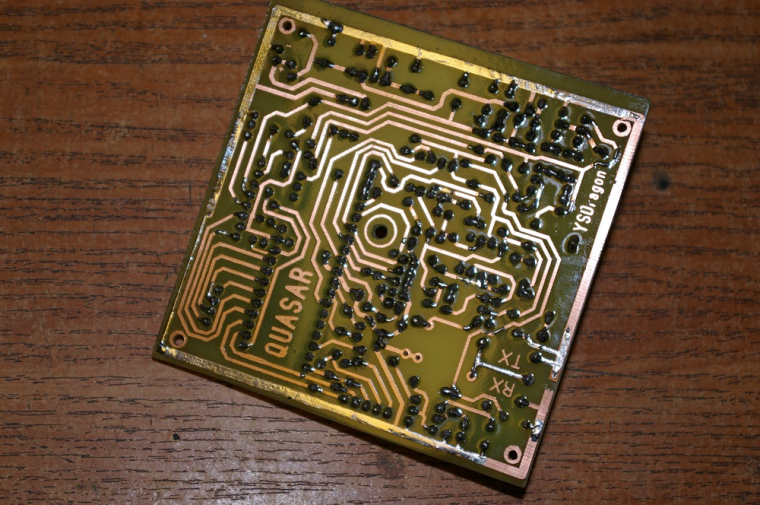

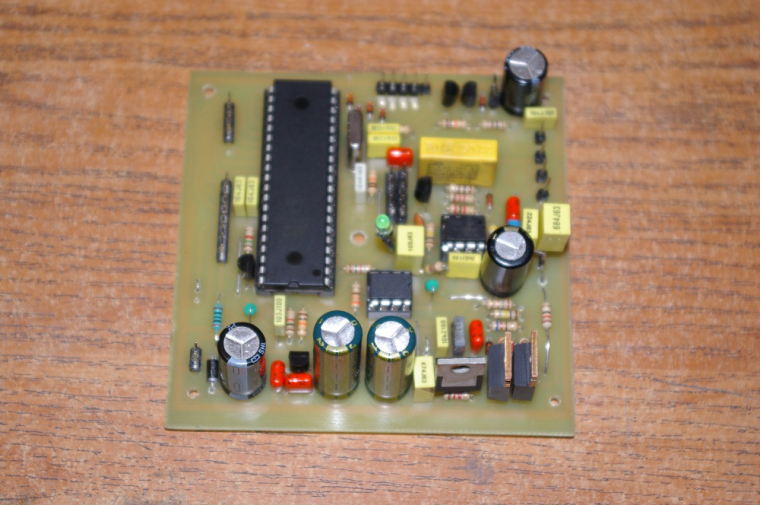

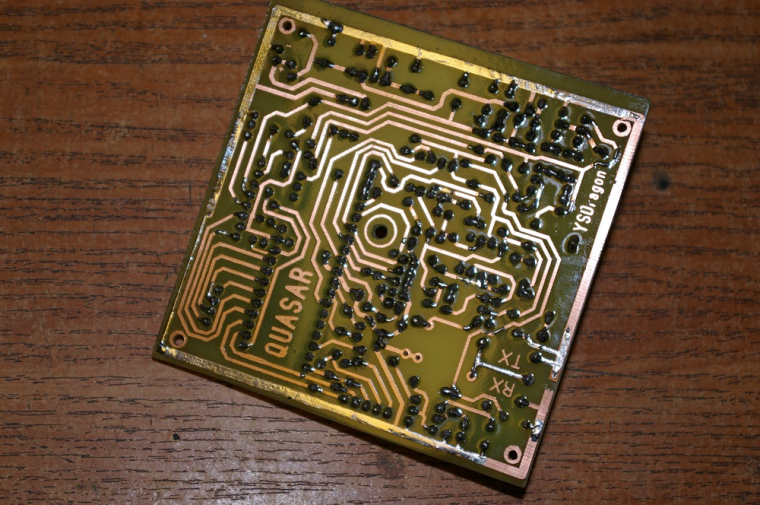

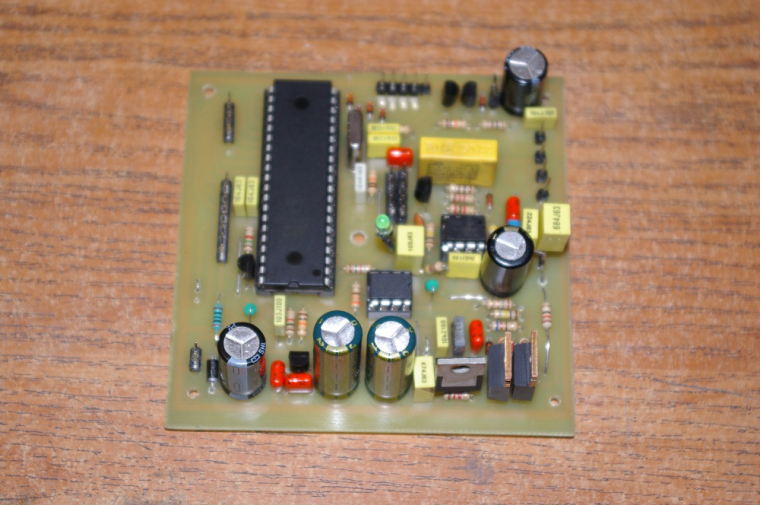

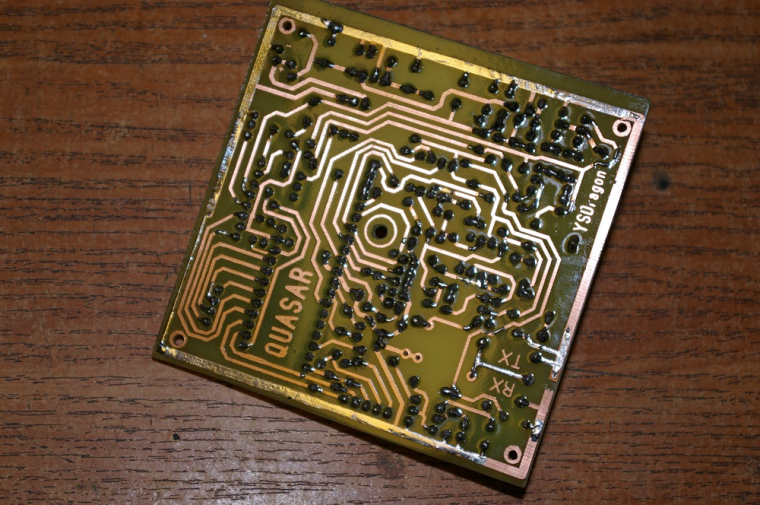

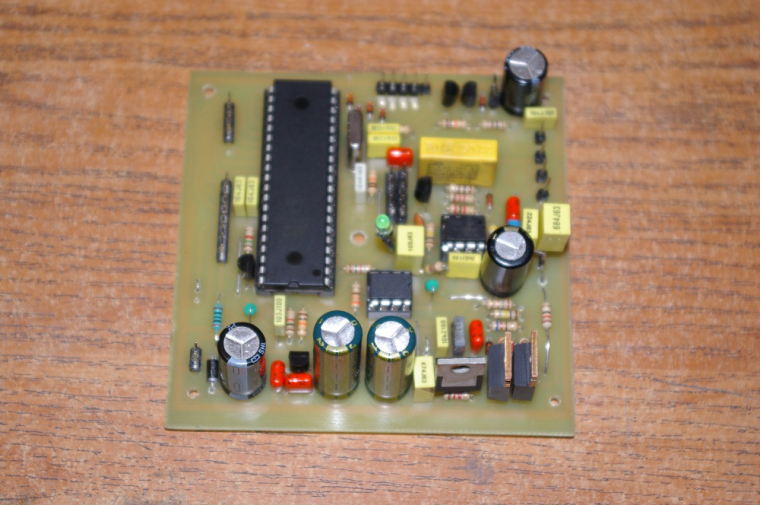

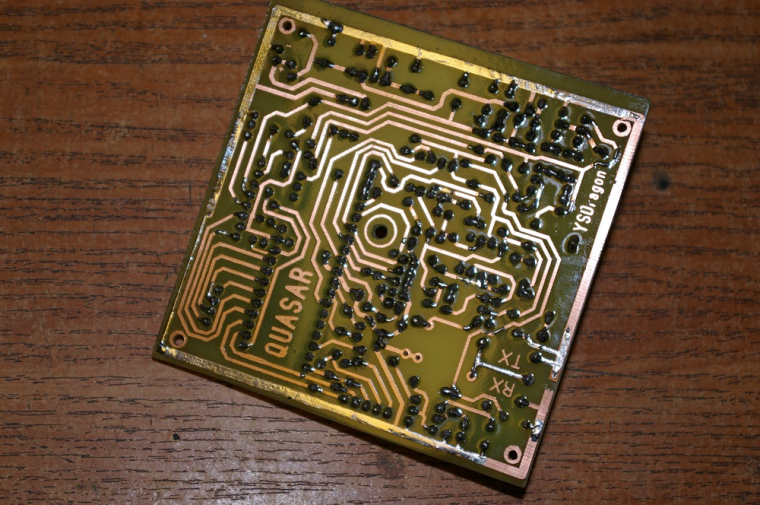

No i finalny efekt mojej pracy. Płytka od strony lutowania ostatecznie zabezpieczona zwykłym lakierem bezbarwnym ze spray-a

-

No i finalny efekt mojej pracy. Płytka od strony lutowania ostatecznie zabezpieczona zwykłym lakierem bezbarwnym ze spray-a

@pacior do czego ten układ wykorzystasz ?

-

@Jaco- powiedział w Własna płytka PCB by Pacior:

@pacior do czego ten układ wykorzystasz ?

Będzie to a właściwie już jest wykrywacz metali, szykuję się do podboju bałtyckich plaż ;)

-

No i finalny efekt mojej pracy. Płytka od strony lutowania ostatecznie zabezpieczona zwykłym lakierem bezbarwnym ze spray-a

@pacior Jakim sprzętem lutowałeś?

-

@Jaco- powiedział w Własna płytka PCB by Pacior:

@pacior do czego ten układ wykorzystasz ?

Będzie to a właściwie już jest wykrywacz metali, szykuję się do podboju bałtyckich plaż ;)

@pacior powiedział w Własna płytka PCB by Pacior:

Będzie to a właściwie już jest wykrywacz metali, szykuję się do podboju bałtyckich plaż ;)

Powodzenia , może tam znajdziesz złoty pociąg bo gdzie indziej go nie znaleźli :)

-

@pacior powiedział w Własna płytka PCB by Pacior:

Będzie to a właściwie już jest wykrywacz metali, szykuję się do podboju bałtyckich plaż ;)

Powodzenia , może tam znajdziesz złoty pociąg bo gdzie indziej go nie znaleźli :)

@Jaco- powiedział w Własna płytka PCB by Pacior:

@pacior powiedział w Własna płytka PCB by Pacior:

Będzie to a właściwie już jest wykrywacz metali, szykuję się do podboju bałtyckich plaż ;)

Powodzenia , może tam znajdziesz złoty pociąg bo gdzie indziej go nie znaleźli :)

Może znaleźli ale nie opłaca im się tego ujawniać ;)

Póki co lutuję zwykłą kolbą kupioną w promocji za 12 zeta.

Jak się zepsuje to sięgnę po "Borutę" :D

Ma najmniej 40 lat i nadal działa ;)

-

Przy okazji robienia kolejnego układu pofociłem co nieco więc będzie mały manual.

Potrzebujemy:

- wydruk układu ścieżek wykonany drukarką laserową na papierze kredowym

- papier wodny o gradacji 600-800

- żelazko

- laminat miedzi

- opcjonalnie marker olejny do poprawienia ścieżek

-

Z dociętym wcześniej laminatem i papierem ściernym udaję się pod kran w celu przeszlifowania, w ostatnim etapie szlifuję z dodatkiem płynu do naczyń. Od tego momentu nie dotykam już płytki, wycieram ją i łapię jedynie za krawędzie.

-

Układam laminat na wydruku i zabezpieczam by uniknąć przesunięć w czasie prasowania.

-

Żelazko ustawiam w połowie między 2 a 3 kropką (zalecana temperatura 160 stopni).

Obracamy naszą płytkę tak aby prasować zadrukowaną część (czyli odwracamy ją względem poprzedniego zdjęcia).

Prasujemy równomiernie około 5-8 minut aby toner z kartki przykleił się do miedzi. Nie należy zbyt mocno dociskać żelazka.

Prasujemy przez ręcznik papierowy lub podobny materiał.

-

Jeżeli uznaliśmy że nasz wydruk idealnie przylega do powierzchni miedzi możemy zakończyć prasowanie.

Odstawiamy płytkę by ją przestudzić a następnie płytka ląduje w wodzie (można dodać nieco detergentu).

-

Płytkę moczymy około 30 minut i zrywamy papier

-

Staramy się dokładnie usunąć papier, zwracamy uwagę na miejsca wiercenia otworów i przestrzenie między ścieżkami.

-

Mamy teraz 3 warianty:

- Płytka wyszła idealnie i lecimy dalej

- Niewielkie uszkodzenia ścieżek - domalowujemy je markerem

- Katastrofa - używamy nitro, acetonu, itd w celu starcia tonera - zaczynamy od początku.

Przyczyną może być źle dobrana temperatura lub zbyt krótki czas prasowania.

W moim wypadku wystarczyło zamalować kilka ubytków tonera

-

Teraz chwila grozy. Przygotowaną płytkę trawimy w kwasie więc należy zachować szczególną ostrożność.

Środek trawiący o nazwie B327 przygotowujemy zgodnie z instrukcją, ja wykorzystałem 50 gram + 250ml ciepłej wody.

U mnie trawienie trwało 40 minut (zależy od temperatury). Co jakiś czas mieszamy, bujamy co przyspiesza trawienie.

Uwagi: Nie trawić w metalowych pojemnikach (bo je zeżre), nie wdychać oparów i używać rękawiczek.

-

Wytrawioną płytkę wyjmujemy (w rękawiczkach) i płuczemy wodą pod kranem w celu usunięcia resztek kwasu.

Przygotowujemy ręcznik papierowy, rozpuszczalnik nitro i kalafonię. Kalafonię rozpuszczamy w nitro.

Następnie ścieramy nitrem toner z naszej płytki.

-

W następnej kolejności zabezpieczam ścieżki nanosząc pędzelkiem rozpuszczoną wcześniej kalafonią,

po wyschnięciu wiercę otwory - w tym wypadku wiertło 0,7mm.

No i to tyle :) Później pochwalę się polutowaną i uruchomioną płytką.

@pacior powiedział w Własna płytka PCB by Pacior:

Przy okazji robienia kolejnego układu pofociłem co nieco więc będzie mały manual.

Świetny, szczegółowy opis zilustrowany zdjęciami.

Potrzebujemy:

- wydruk układu ścieżek wykonany drukarką laserową na papierze kredowym

Rozumiem, że przy wykonywaniu wydruku na papierze kredowym ustawiamy w parametrach wydruku maksymalne możliwe do uzyskania zaczernienie.

Przygotowujemy ręcznik papierowy, rozpuszczalnik nitro i kalafonię. Kalafonię rozpuszczamy w nitro.

Dlaczego używałeś do rozpuszczenia kalafonii rozpuszczalnika nitro a nie klasycznie denaturatu, czy może po to, aby szybciej rozpuścić kalafonię?

-

@pacior powiedział w Własna płytka PCB by Pacior:

Przy okazji robienia kolejnego układu pofociłem co nieco więc będzie mały manual.

Świetny, szczegółowy opis zilustrowany zdjęciami.

Potrzebujemy:

- wydruk układu ścieżek wykonany drukarką laserową na papierze kredowym

Rozumiem, że przy wykonywaniu wydruku na papierze kredowym ustawiamy w parametrach wydruku maksymalne możliwe do uzyskania zaczernienie.

Przygotowujemy ręcznik papierowy, rozpuszczalnik nitro i kalafonię. Kalafonię rozpuszczamy w nitro.

Dlaczego używałeś do rozpuszczenia kalafonii rozpuszczalnika nitro a nie klasycznie denaturatu, czy może po to, aby szybciej rozpuścić kalafonię?

@ryszard powiedział w Własna płytka PCB by Pacior:

Świetny, szczegółowy opis zilustrowany zdjęciami.

Dziękuję

Rozumiem, że przy wykonywaniu wydruku na papierze kredowym ustawiamy w parametrach wydruku maksymalne możliwe do uzyskania zaczernienie.

Tak, ustawiamy najwyższą możliwą rozdzielczość, ewentualnie zaczernienie - wszystko zależy od modelu sprzętu jaki posiadamy

Dlaczego używałeś do rozpuszczenia kalafonii rozpuszczalnika nitro a nie klasycznie denaturatu, czy może po to, aby szybciej rozpuścić kalafonię?

Akurat nitro mam zawsze pod ręką, może być też denaturat lub izopropanol. W nitro rzeczywiście kalafonia rozpuszcza się szybko.

-

No i finalny efekt mojej pracy. Płytka od strony lutowania ostatecznie zabezpieczona zwykłym lakierem bezbarwnym ze spray-a

@pacior powiedział w Własna płytka PCB by Pacior:

No i finalny efekt mojej pracy. Płytka od strony lutowania ostatecznie zabezpieczona zwykłym lakierem bezbarwnym ze spray-a

Podobnie, profilaktycznie zabezpieczyłem moduł sterujący pralki Mastercook PFD 1237 (stronę zadrukowaną) przed wilgocią i potencjalnym zwarciem (płyta drukowana modułu nie jest fabrycznie niczym oddzielona od wnętrza obudowy pralki i wobec tego narażona na działanie wilgoci, zwłaszcza gdy zaczną pojawiać się wycieki). Ja użyłem preparatu w aerozolu Plastik 70.

-

@pacior powiedział w Własna płytka PCB by Pacior:

No i finalny efekt mojej pracy. Płytka od strony lutowania ostatecznie zabezpieczona zwykłym lakierem bezbarwnym ze spray-a

Podobnie, profilaktycznie zabezpieczyłem moduł sterujący pralki Mastercook PFD 1237 (stronę zadrukowaną) przed wilgocią i potencjalnym zwarciem (płyta drukowana modułu nie jest fabrycznie niczym oddzielona od wnętrza obudowy pralki i wobec tego narażona na działanie wilgoci, zwłaszcza gdy zaczną pojawiać się wycieki). Ja użyłem preparatu w aerozolu Plastik 70.

Wynika z tego że warto zaraz po zakupie lub chociaż utracie gwarancji rozebrać każdą pralkę i ją tak zabezpieczyć.

Sam w tym roku miałem podobną sytuację że urwał się wężyk w pralce, zalewając i uszkadzając elektronikę :(Oczywiście polecam wydać więcej i zakupić preparat o którym wspomina Ryszard, choć przy takich projektach jak mój zwykły lakier daje radę :)

ps. chyba pójdę za tym pomysłem i zabezpieczę praleczkę :)

-

Wynika z tego że warto zaraz po zakupie lub chociaż utracie gwarancji rozebrać każdą pralkę i ją tak zabezpieczyć.

Sam w tym roku miałem podobną sytuację że urwał się wężyk w pralce, zalewając i uszkadzając elektronikę :(Oczywiście polecam wydać więcej i zakupić preparat o którym wspomina Ryszard, choć przy takich projektach jak mój zwykły lakier daje radę :)

ps. chyba pójdę za tym pomysłem i zabezpieczę praleczkę :)

Zrobiłem to zaraz po zakupie nowej pralki w 2013 r., od razu też zabezpieczyłem złącza elektryczne Elektrosolem S-PM, posprawdzałem złącza na wężach i zakonserwowałem smarem LT 43 słabo zabezpieczone metalowe elementy oraz śruby (np. gwinty nużek). Takie zabiegi warto zrobić jeżeli się chce mieć sprzęt na dłużej bo na fabrykę w tym zakresie nie ma co liczyć.

Analogiczne zabiegi robiłem bezpośrednio po zakupie Tico - niestety zbyt późno bo były to zawsze samochody już używane. Wiadomo, że Tico jest dzieckiem szczególnej troski jeżeli chodzi o zabezpieczenie antykorozyjne. A jest w czym poprawiać poprawiać fabrykę (np. czarna blacha z tyłu oparcia kanapy pod wykładziną, nie zabezpieczone w wielu miejscach masą złącza blach).

-

Wynika z tego że warto zaraz po zakupie lub chociaż utracie gwarancji rozebrać każdą pralkę i ją tak zabezpieczyć.

Sam w tym roku miałem podobną sytuację że urwał się wężyk w pralce, zalewając i uszkadzając elektronikę :(Oczywiście polecam wydać więcej i zakupić preparat o którym wspomina Ryszard, choć przy takich projektach jak mój zwykły lakier daje radę :)

ps. chyba pójdę za tym pomysłem i zabezpieczę praleczkę :)

@pacior powiedział w Własna płytka PCB by Pacior:

Wynika z tego że warto zaraz po zakupie lub chociaż utracie gwarancji rozebrać każdą pralkę i ją tak zabezpieczyć.

Sam w tym roku miałem podobną sytuację że urwał się wężyk w pralce, zalewając i uszkadzając elektronikę :(Kilka lat temu prawdopodobnie kropla wody uszkodziła moją 3-letnią, drogą pralkę Whirlpoola.

Po wymianie łożysk i kolejnej awarii elektroniki (oczywiście wszystko po gwarancji) kupiłem najtańszą pralkę Electroluxa, która pracuje bez zarzutu - ale chyba też przemyślę takie zabezpieczenie płyty z elektroniką. To niezły pomysł. -

P pacior odniósł się do tego tematu dnia

P pacior odniósł się do tego tematu dnia