W związku z tym, że jest pewne zainteresowanie tym tematem a od dwóch lat z powodzeniem stosuję tą metodę walki z korozją to może przybliżę go z perspektywy moich doświadczeń.

Generalnie jest to chyba jedyna wydajna i przede wszystkim skuteczna metoda pozbycia się rdzy szczególnie z miejsc tak trudno dostępnych jak narożniki, zagłębienia gdzie inne metody (np. szlifowanie) są mało skuteczne.

Wbrew pozorom do prac amatorskich (niezarobkowych) gdzie wydajność nie jest sprawą najważniejszą nie potrzeba drogiego wysokowydajnego sprzętu.

Sprzęt

- Pistolety

a) Nieprzydatny

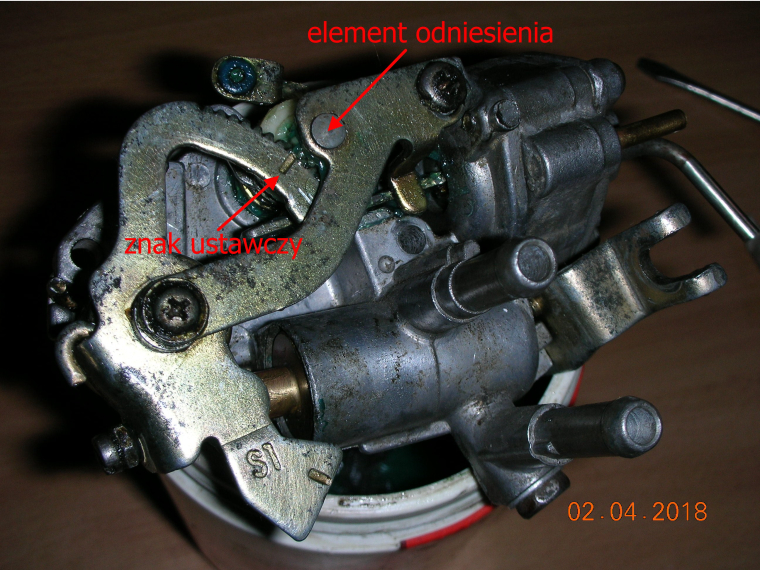

Odradzam kupowanie pistoletu z zasobnikiem piachu jak na tym zdjęciu.

Można nim "godzinami" czyścić skrawek blachy bez wyraźnego efektu.

b) Dobry i bardzo tani pistolet do piaskowania inżektorowy, bez zbiornika (zaciąga piasek z wiadra).

Pistolet wyposażony jest w dyszę stalową hartowaną o średnicy 6 mm.

Tak duża średnica wynika zapewne z zasady działania pistoletu - piasek jest zasysany z wiadra strumieniem przepływającego przez pistolet powietrza a więc opory na wylocie z pistoletu muszą być małe zatem i średnica dyszy musi być stosunkowo duża. Na Allegro widziałem podobny pistolet sprzedawany z dyszami ceramicznymi 4, 5, 6, 7 mm. Zakupiłem ostatnio dysze ceramiczne 4 mm. Okazało się to co przypuszczałem, że przy tak małej średnicy powietrze przepływające przez pistolet nie wytwarza podciśnienia ale dostaje się do wiadra wypychając z niego piasek. W żadnym więc wypadku dysza 4 mm nie może być stosowana w tym pistolecie.

Pistolet wygodny w obsłudze (obsługa jedną ręką, łatwo nim dotrzeć w trudno dostępne miejsca).

c) Dosyć dobry pistolet ze zbiornikiem na piasek (piaskarka ciśnieniowa - syfonowa). Zbiornik o pojemności 38 l napełnia się piaskiem do 3/4 jego pojemności. Taki załadunek wystarcza na 0,5 - 1 godzinę pracy w zależności o średnicy dyszy i ciśnienia powietrza zasilającego piaskarkę. Pistolet wyposażony jest fabrycznie w dyszę o średnicy 3,5 mm. Współpracuje (sprawdziłem) także z dyszami 2, 2,5 , 3 mm

Jest trochę nieporęczny bo aby zamknąć dopływ ścierniwa trzeba użyć drugiej ręki i trudniej nim operować gdy mało jest miejsca.

Dysze do tego pistoletu wykonane z materiału ceramicznego bardzo szybko się zużywają. Dysza 3,5 mm wystarcza zaledwie na ok 2 godziny pracy.

Dysza 3,5 mm: z lewej zużyta, z prawej nowa

- Sprężarka

Używam, 2 połączonych kompresorów dwutłokowych

o łącznej rzeczywistej wydajności 211+ 225 = 436 l/min

Parametry kompresora Herkules

- wydajność rzeczywista 225 l/min

- ciśnienie pracy - 10 bar

- pojemność zbiornika - 50 l

Parametry kompresora Jager German

- wydajność rzeczywista 211 l/min

- ciśnienie pracy - 8 bar (trochę niedobrze bo druga sprężarka ma 10 bar i ciągle pracuje a ta załącza się dopiero gdy ciśnienie spadnie do 7 barów)

- pojemność zbiornika - 50 l

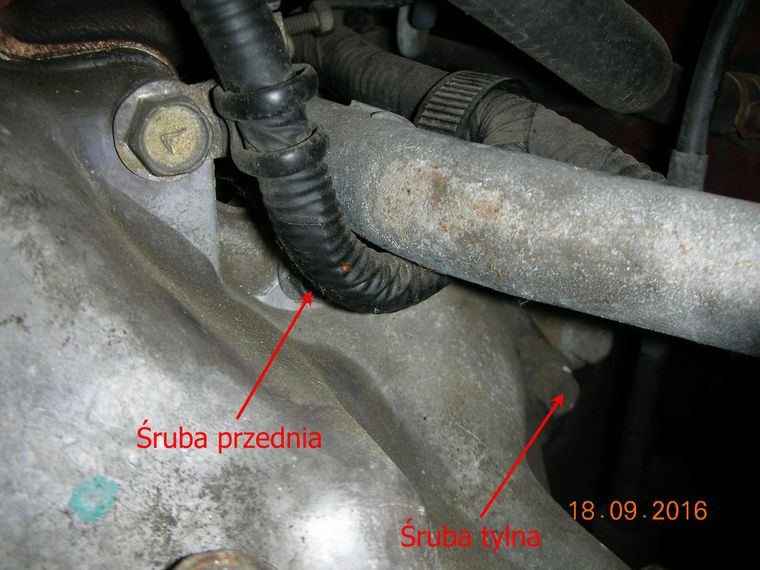

Sprężarki połączone są wężem, który ma zamontowany w środku zawór kulowy zamykany przed odłączeniem przewodu od sprężarek. Każda ze sprężarek podłączona jest do innej fazy (mam sieć trójfazową). Fazy zabezpieczone są bezpiecznikami 20 A, które dla tych sprężarek są wystarczające. Sprężarki powinny mieć założone filtry powietrza aby piasek

unoszący się w powietrzu nie uszkodził gładzi cylindrów sprężarek.

Zespół sprężarek

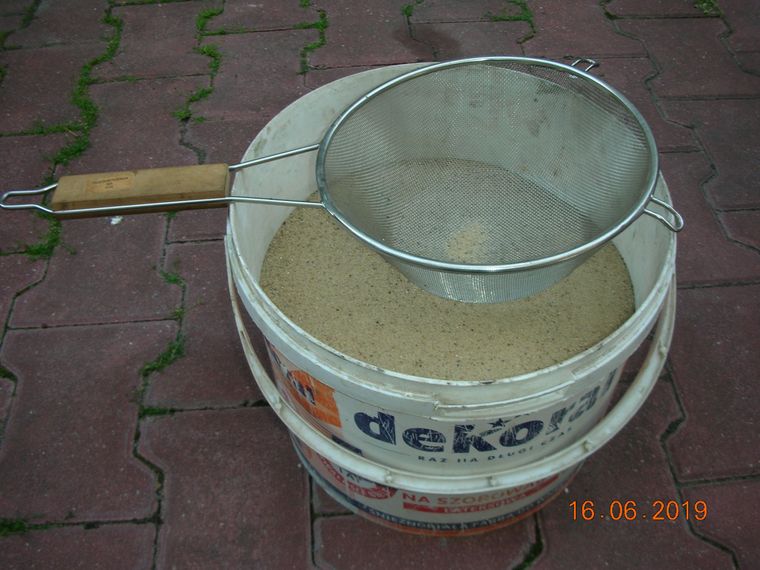

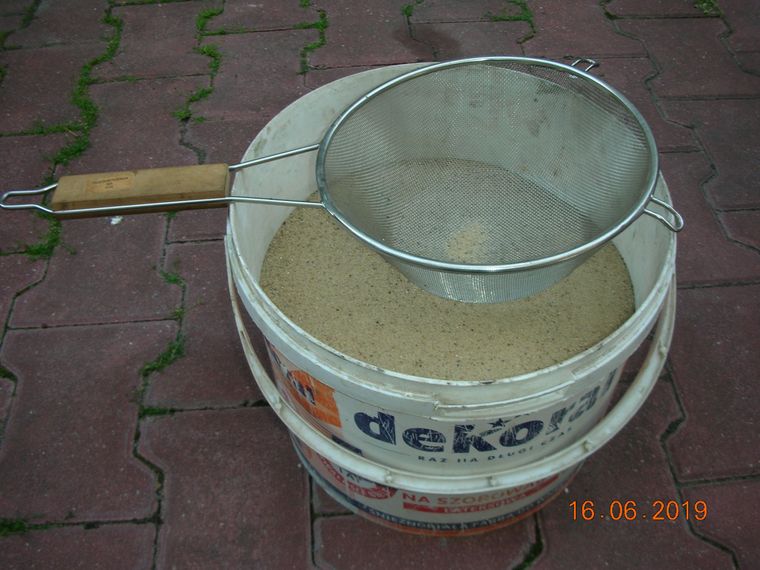

- Sprzęt pomocniczy: wiadro na piasek i sito o oczkach 2 x 2 mm do przesiewania piasku.

Piasek nowy jak i powtórnie użyty musi być przesiany aby nie zatykał dyszy.

- Sprzęt ochronny: maska i rękawice

Piaskowanie trzeba wykonywać w masce, rękawicach i koszuli z długim rękawem chroniąc ciało od odbijającego się od czyszczonej powierzchni piasku. Maska prezentowana na zdjęciu dosyć dobrze chroni głowę przed piaskiem niemniej niewielka jego ilość dostaje się przez otwory wentylacyjne znajdujące się po bokach i z tyłu maski.

Piaskowanie

- Przygotowanie do piaskowania

Do piaskowania można używać zwykłego piasku np piasku stosowanego do sporządzania zapraw do tynkowania. Piasek bezwzględnie musi być suchy i przesiany przez sito o oczkach 2 x 2 mm. Piasek wilgotny będzie zatykał dyszę.

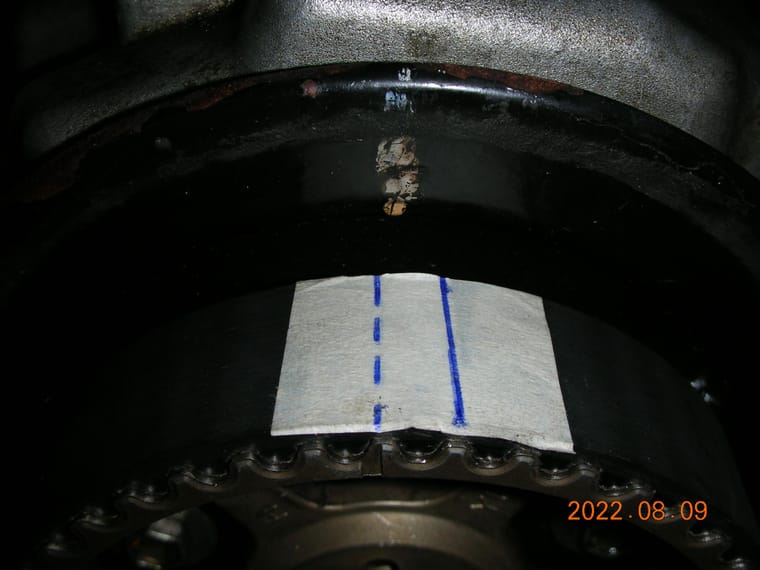

Elementy nie podlegające piaskowaniu powinny być zabezpieczone, szczególnie te przesmarowane, do których będzie kleił się piach.

Zabezpieczyć trzeba też otwory i szczeliny przez które piach może dostać się np do kabiny czy do środka profili w podwoziu (zwłaszcza gdy są zakonserwowane lepkim środkiem).

Nie polecam piaskowania w środku kabiny. Próbowałem piaskować nawet mały fragment podłogi przykrywając pistolet i strefę piaskowania szmatą. Niestety siła wyrzutu piasku jest tak duża, że mimo tej ochrony piasek roznosi się po całej kabinie. Ciężko potem usunąć piasek, który dostaje się wszędzie (np pod deskę rozdzielczą skąd go trudno usunąć).

Bez przeszkód można piaskować w środku kabiny pod warunkiem, że wymontuje się z niej wszystkie elementy a to opłaca się gdy szykuje się całą karoserie do malowania a nie jakiś kawałek skorodowanej podłogi.

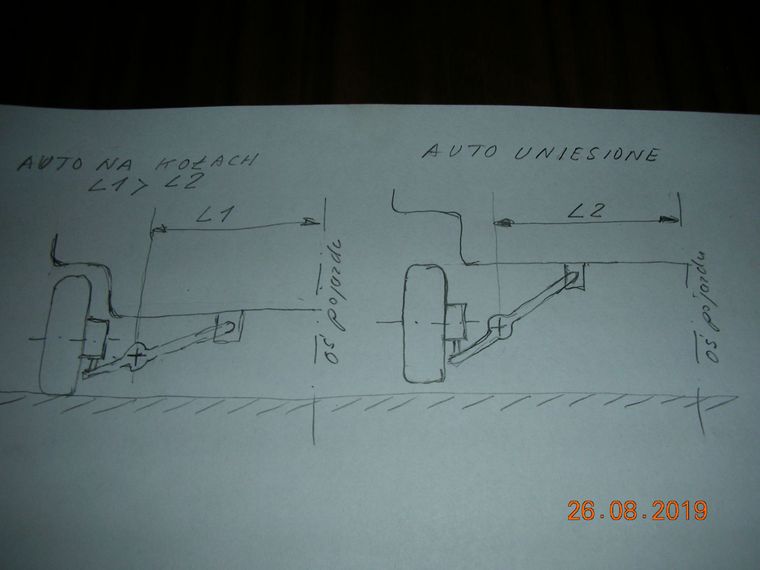

- Piaskowanie pistoletem inżektorowym

Końcówkę ssącą węża pistoletu umieszcza się w wiadrze z suchym, przesianym piaskiem oraz podłącza się do pistoletu wąż ze sprężonym powietrzem. Wąż nie powinien być zbyt gruby (ok 10 mm) aby nie utrudniał manewrowanie pistoletem. Ważne jest też aby powietrze z kompresora było suche czyli aby było doprowadzone do pistoletu przez odwadniacz (na zdjęciu widoczny przykręcony do czerwonego zbiornika zespół reduktor-odwadniacz).

Zestaw przygotowany do piaskowania.

Najsilniejszy strumień piasku jest na początku przy 10 barach potem po pewnym czasie spada poniżej poniżej 7 barów i automatycznie spada wydajność piaskowania. W przypadku zasilania pistoletu z dwóch sprężarek można piaskować w sposób ciągły farbę czy słabo związaną rdzę. Gdy element jest silnie skorodowany (ma głębokie wżery) lepiej robić przerwy aż sprężarka dobije do 10 bar bo przy tym ciśnieniu usuwana jest skutecznie najbardziej "twarda" rdza.

Możliwe jest piaskowanie tym pistolem przy zasilaniu z jednej sprężarki - trzeba robić wówczas częściej i dłuższe przerwy.

- Piaskownie piaskarką syfonową

Piaskarka syfonowa wyposażona jest w zbiornik na piach i ma wbudowany odwadniacz tak więc po nasypaniu do zbiornika piachu i podłączeniu węża ze sprężonym powietrzem jest gotowa do pracy. Strumień piachu reguluje się zaworami 2 zaworami: górnym ciśnienie powietrza wywierane na piach znajdujący się w zbiorniku, dolnym ilość podawanego piachu. Zawór przy dyszy pistoletu służy do odcięcia strumienia piachu a nie jego regulacji Częściowe otwarcie tego zaworu spowodowałoby szybkie uszkodzenie kuli zaworu. Piaskarka ma mniejszą średnicę dyszy przez co jest bardziej wrażliwa na wilgotny piasek a z drugiej strony mniej wymaga powietrza niż piaskarka inżektorowa (wolniej spada ciśnienie w sprężarce). Przy zasilaniu pistoletu z dyszą 3,5 mm przez 2 kompresory dwutłokowe piaskowanie zaczyna się przy 10 barach i spada w ciągu kilku minut do 5 barów. Wydajność piaskowania na początku (przy 10 barach) jest bardzo wysoka, po ustabilizowaniu się ciśnienia na poziomie 5 bar (praca ciągła) jest akceptowalna dosyć sprawnie idzie usuwanie farby a trochę gorzej rdzy.

Zestaw do piaskowania piaskarką syfonową

Zalety piaskowania

- Spora wydajność oczyszczania elementów zarówno z farby jak i rdzy

- Wysoka skuteczność usuwania rdzy nawet z wżerów

- Doskonale usuwa korozję z narożników, zagłębień i różnych zakamarków

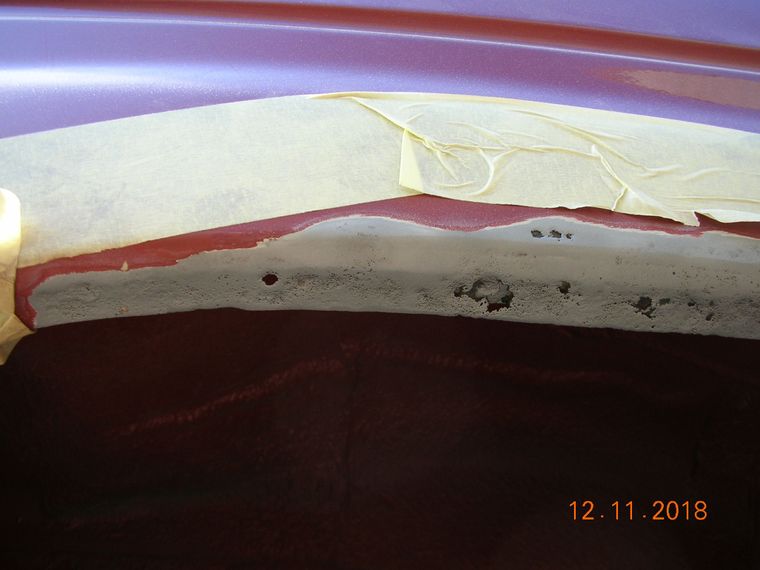

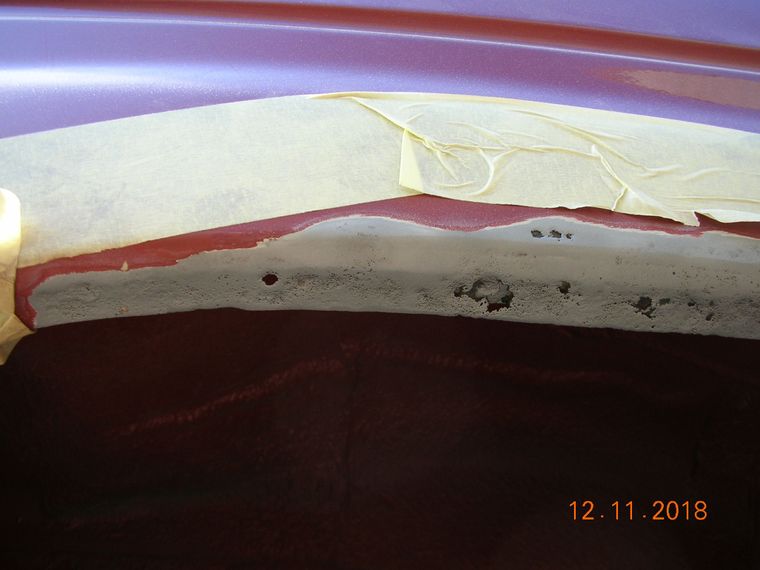

Przed piaskowaniem

W trakcie piaskowania

Po piaskowaniu

- Jest tanie - potrzebny jest piasek, który może być po przesianiu wielokrotnie użyty. Większy koszt stanowią dysze, które dosyć szybko się zużywają (dysza 3,5 mm starca na ok 2 h pracy) ale nie są drogie (ok 2 zł /szt.)

Wady piaskowania - na co należy uważać

- Piaskowaniu towarzyszy hałas kompresorów i spore zapylenie

Dach zanieczyszczony piachem przy piaskowaniu tylnego błotnika

Zanieczyszczony piaskiem teren (w promieniu ok 3 m)

- Wymagane jest dobre zabezpieczenie elementów do których może dostać się i przykleić piasek (np profile zamknięte zakonserwowane preparatem olejowym czy świeżo nałożonym woskiem, śruby przesmarowane smarem itp)

- Praktycznie wykluczone jest piaskowanie w kabinie o ile nie zostaną usunięte wszelkie elementy (siedzenia, tapicerka, deska rozdzielcza itd).

Nie mając doświadczenia piaskowałem w kabinie okrywając miejsce piaskowania szmatą. Niestety takie zabezpieczenie nie jest w pełni skuteczne i mam problemy z całkowitym pozbyciem się piachu do dziś (np uwalnia się piach z podsufitki - muszę porządnie ją odkurzyć czy też wydostaje się spod deski rozdzielczej)

- Trzeba uważać piaskując cienkie mocno skorodowane blachy - istnieje ryzyko zdeformowania blachy piaskując przy wysokim ciśnieniu.

Zdeformowana oczyszczona, pocieniona blacha progu w okolicy dziur

.

.